La société de fabrication additive électrochimique Fabric8Labs a annoncé la clôture d’un investissement de série B de 50 millions de dollars.

Ce cycle a été mené par New Enterprise Associates (NEA), avec la participation d’investisseurs existants, notamment Intel Capital, imec.XPAND, SE Ventures, TDK Ventures et Lam Capital. Les nouveaux fonds seront utilisés pour développer la technologie exclusive de fabrication additive électrochimique (ECAM) de la société et mettre en place une installation de production pilote.

« Nous sommes ravis d’avoir le soutien de NEA dans l’exécution de notre vision », a déclaré Jeff Herman, PDG et co-fondateur de Fabric8Labs. « Il est essentiel d’avoir des partenaires alignés sur notre mission de transformer fondamentalement la fabrication avec une approche de fabrication additive durable ; et nous avons eu la chance de nous entourer d’une équipe d’investisseurs de premier plan.

Comment Fabric8Labs prévoit-il d’utiliser cet investissement pour ECAM ?

« ECAM se démarque comme étant véritablement différencié parmi la mer d’approches de la fabrication additive », a déclaré Greg Papadopoulos, PhD., Venture Partner chez NEA. « Vous pouvez éviter un post-traitement coûteux, construire facilement des choses complexes à l’échelle du micron, imprimer directement sur vos substrats existants et faire tout cela à grande échelle avec, de loin, la plus faible empreinte énergétique et donc carbone. Nous sommes ravis de nous associer à Jeff et à l’équipe de Fabric8Labs dans cette révolution de la fabrication additive. »

Fabric8Labs affirme que la fabrication additive métallique a connu un développement rapide au cours de la dernière décennie, avec un taux de croissance annuel composé (TCAC) moyen de 27 %. Cependant, en raison des limites des procédés thermiques à base de poudre et des matières premières, qui entraînent des coûts élevés, une répétabilité inadéquate et mettent en évidence les limitations de résolution, la mise en œuvre de la FA métallique pour la fabrication à grand volume a été limitée. L’ECAM, quant à elle, est construite à l’échelle atomique à partir d’une matière première à base d’eau constituée d’ions métalliques dissous. Des caractéristiques internes complexes, une résolution de caractéristiques à l’échelle du micron, des matériaux de haute pureté et une évolutivité rapide pour aider la fabrication de masse sont toutes possibles avec l’approche électrochimique.

ECAM est particulièrement qualifié pour produire des pièces en cuivre pur ultra-haute résolution qui peuvent être explicitement imprimées sur des substrats sensibles à la température comme les PCB, le silicium ou les pièces métalliques existantes. Cette fonctionnalité se produit à un moment où les entreprises d’électronique recherchent des technologies habilitantes pour résoudre la densité de puissance, la gestion thermique, les défis de durabilité et le facteur de forme des appareils. ECAM permet la création de conceptions optimisées qui respectent et dépassent les normes de performance de plus en plus strictes dans les applications finales telles que le calcul haute performance (HPC), les centres de données, les véhicules électriques, les appareils portables, les communications RF et une variété de produits électroniques grand public.

ECAM est écologiquement responsable et soutient des initiatives vertes en plus d’offrir des capacités de fabrication qui améliorent les feuilles de route technologiques des clients. L’ECAM réduit les émissions de gaz à effet de serre de plus de 90 % par rapport aux autres technologies additives et à la fabrication conventionnelle. La mise en œuvre d’ECAM par les clients dans un large éventail d’opportunités de marché a été accélérée par la « combinaison gagnante » de la fonctionnalité, de la performance des coûts et de la durabilité.

« Le potentiel de la nouvelle technologie de Fabric8Labs est indéniable et nous pensons que l’ECAM est adapté pour prendre en charge un large éventail d’applications sur l’ensemble de la chaîne de valeur de l’électronique », a déclaré Jennifer Ard, directrice générale d’Intel Capital. « Alors que l’équipe travaille à faire évoluer ses offres, elle sera en mesure d’offrir de la valeur à ses clients dans plusieurs unités commerciales, renforçant ainsi leur valeur ajoutée. »

De plus, Fabric8Labs travaille également sur des pièces micromécaniques et des applications de dispositifs médicaux. Ces applications tirent parti de la puissance des avantages inhérents à l’ECAM pour créer des structures avancées extrêmement fines et des alliages hautes performances. Au fur et à mesure de la croissance de l’entreprise, ECAM permettra des applications à ultra-haute résolution telles que des capteurs, des outils chirurgicaux améliorés, des MEM et des équipements de diagnostic.

Impression 3D électrochimique

Auparavant, les chercheurs du Lawrence Livermore National Laboratory (LLNL) avaient commencé à utiliser l’impression 3D pour créer des électrodes à circulation (FTE) pour les réacteurs électrochimiques, atteignant des performances améliorées jusqu’à 100 fois. L’équipe du LLNL était capable d’imprimer en 3D des électrodes poreuses personnalisées faites d’aérogels de graphène en utilisant l’écriture directe à l’encre. Les structures imprimées étaient essentielles pour un large éventail de réactions électrochimiques, y compris la transformation du CO2 et d’autres molécules en produits énergétiques efficaces.

Ailleurs, une technique d’impression 3D métallique basée sur l’électrochimie a été inventée par un groupe de chercheurs de l’Université du Texas au département de génie mécanique de Dallas. Cette méthode, connue sous le nom d’électrodéposition pulsée localisée (L-PED), a permis à l’équipe de contrôler la microstructure du métal en temps réel tout au long du processus d’impression. Le L-PED, qui est également exempt de post-traitement, améliore les caractéristiques électriques et mécaniques des métaux cristallins purs imprimés en 3D en ajustant les paramètres du processus.

Que fait le l’avenir de l’impression 3D pour les dix prochaines années tenir?

Quoi défis d’ingénierie devra être abordé dans le secteur de la fabrication additive au cours de la prochaine décennie ?

Pour rester au courant des dernières actualités de l’impression 3D, n’oubliez pas de vous abonner à la Bulletin de l’industrie de l’impression 3D ou suivez-nous sur Twitterou aimez notre page sur Facebook.

Pendant que vous êtes ici, pourquoi ne pas vous abonner à notre Youtube canaliser? Avec des discussions, des comptes rendus, des courts métrages vidéo et des rediffusions de webinaires.

Vous êtes à la recherche d’un emploi dans l’industrie de la fabrication additive ? Visite Travaux d’impression 3D pour une sélection de rôles dans l’industrie.

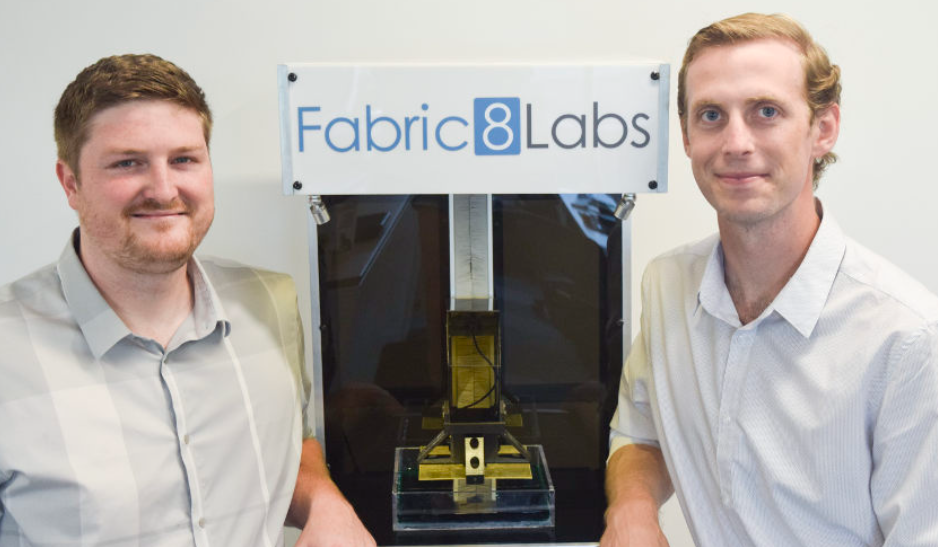

L’image caractéristique montre que la technologie de Fabric8Labs produirait des structures avec une « résolution de fonctionnalité supérieure ». Photo via Fabric8Labs.

Olive Angelini a couvert l’informatique, la CAO et le BIM pour les magazines Building Design + Construction, Structural Engineer et CE News. Il a remporté six prix de l’American Society of Business Publications Editors et a fait partie de l’équipe de reportage du prix Jesse H. Neal 2012 pour la meilleure série d’histoires liées à un sujet.