Des chercheurs de la Washington State University (WSU) ont développé un matériau qui pourrait être utilisé pour imprimer en 3D l’équipement nécessaire aux futures missions d’exploration de la planète rouge.

En mélangeant du titane avec du régolithe martien simulé, les scientifiques ont pu créer une matière première qui peut être imprimée en 3D par dépôt d’énergie dirigée (DED) dans des structures avec de meilleures qualités de résistance. En utilisant de futures itérations de leur matériel, l’équipe affirme qu’il pourrait être possible de produire des outils ou des pièces de fusée sur la surface de Mars, plutôt que de les faire voler là-bas sur une navette de la NASA coûteuse à lancer.

Fabrication économique dans l’espace

Depuis l’avènement de l’exploration spatiale, l’équipe WSU affirme que « tous les aspects des opérations spatiales » sont restés très coûteux. En fait, citant des données d’un rapport du centre de recherche Ames datant de 2018, les chercheurs soulignent que l’envoi de chaque kilo de charge utile en orbite à l’aide de la navette spatiale de la NASA coûte environ 54 000 dollars.

Par conséquent, l’utilisation de ressources in situ pour soutenir l’exploration humaine est essentielle pour assurer la viabilité économique des futures missions. Selon l’un des co-auteurs de l’étude, Amit Bandyopadhyay, le faire n’est pas seulement une nécessité car « nous ne pouvons vraiment pas tout transporter d’ici », mais cela réduit les risques de problèmes logistiques, car « si nous avons oublié quelque chose, nous ne pouvons pas reviens le chercher. »

Comme le soulignent les scientifiques dans leur article, l’impression 3D continue d’être considérée comme un moyen de fabriquer et de réparer des équipements hors du monde, mais ils affirment que certaines technologies sont moins adaptées que d’autres à cela. Avec DED, par exemple, il est toujours difficile d’imprimer des structures de régolithe pures en raison de la teneur en céramique du matériau, qui a un point de fusion élevé, une faible absorption laser et est vulnérable à la fracture.

Ces caractéristiques signifient que les pièces de régolithe imprimées par DED souffrent de fissures ou de pores sévères qui les amènent à présenter une faible résistance interfaciale pour les revêtements. Des recherches antérieures ont également montré que l’abrasivité de la poussière martienne pourrait avoir un impact sur la viabilité des futures constructions. Pour contourner ces problèmes, l’équipe a déjà joué avec l’idée de stabiliser les structures en mélangeant de la poussière martienne simulée avec différentes formes de titane, et ils pensent maintenant avoir trouvé le matériau idéal pour le travail.

Création d’un composite titane-régolithe

Dans le but d’identifier le mélange optimal de roche martienne broyée et de titane, l’équipe de WSU a ajouté de la poudre de Tekna Ti64 à différentes concentrations de simulant de régolithe, avant de tamiser les granulés résultants en différentes tailles de particules.

Les premiers tests ont montré que les mélanges chargés de titane étaient capables de créer des revêtements sur des pièces existantes d’environ 2 mm, qui étaient nettement plus épais que les recouvrements de 200 μm possibles avec du régolithe pur. Les chercheurs ont également découvert qu’en raison d’un « décalage thermique » entre le contenu en céramique du régolithe et de la poudre de Ti64, plus le contenu du premier est élevé, plus les fissures sont susceptibles d’apparaître.

En ce qui concerne la résistance, les scientifiques ont découvert que l’ajout de poussière martienne simulée au titane lui permettait d’être imprimé en 3D dans des structures avec deux fois la microdureté. Selon l’équipe, cela est une conséquence de la solidification et de la formation rapides de microstructures à grains fins observées dans leur matériau lors du dépôt, ainsi que de l’accumulation de chaleur cyclique et de la teneur en céramique du régolithe.

À l’avenir, Bandyopadhyay dit que lui et ses collègues ont l’intention de poursuivre leurs recherches soutenues par la National Science Foundation (NSF) sur le développement de composites de régolithe. En expérimentant différents métaux et procédés d’impression 3D, les scientifiques visent à terme à proposer des matériaux adaptés à la production de pièces porteuses légères pour des applications dans l’espace.

« Il [the WSU composite] vous offre un meilleur matériau, plus résistant et plus dur, de sorte qu’il peut fonctionner de manière significativement meilleure dans certaines applications », a conclu Bandyopadhyay. « Cela établit que c’est possible, et peut-être devrions-nous réfléchir dans cette direction car il ne s’agit pas seulement de fabriquer des pièces en plastique qui sont faibles, mais des pièces composites métal-céramique qui sont solides et peuvent être utilisées pour tout type de pièces structurelles. »

Établir l’imprimabilité 3D du régolithe

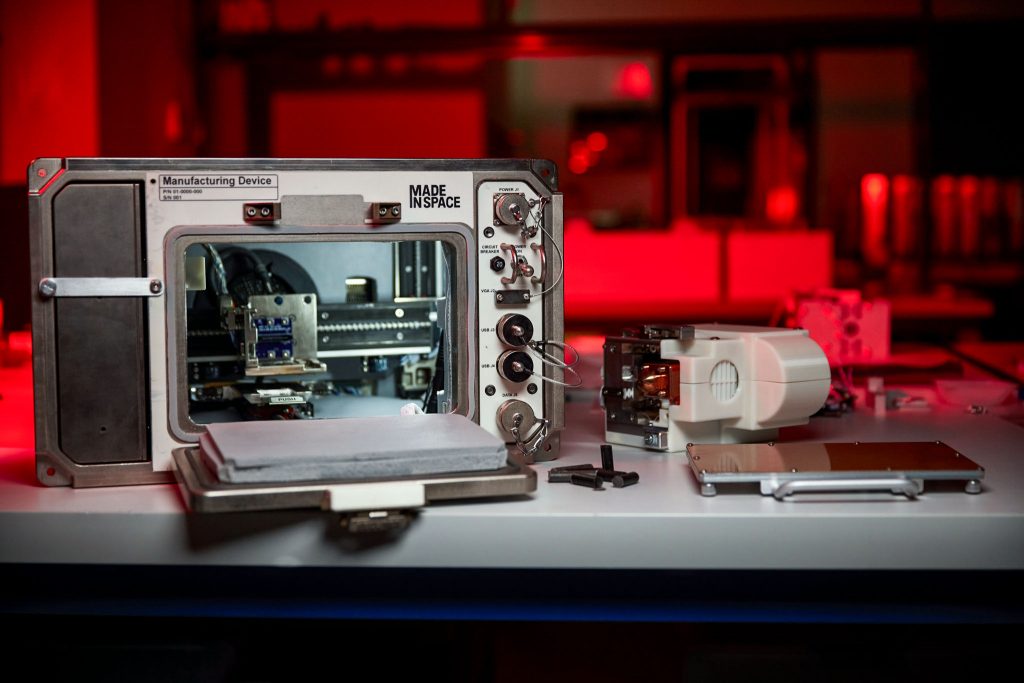

L’humanité n’étant pas allée sur la Lune depuis 1972, le potentiel de régolithe d’impression 3D sur un autre corps céleste reste hypothétique, mais de nombreuses recherches sont en cours sur sa faisabilité. Dans le cadre d’un projet dévoilé l’année dernière, la plate-forme Regolith Print de Redwire a été installée sur la Station spatiale internationale, où elle est utilisée pour tester les capacités de construction lunaire de l’impression 3D.

Pendant ce temps, à l’Université technique de Braunschweig et au Laser Zentrum Hannover, des scientifiques ont imprimé en 3D un régolithe lunaire sous zéro gravité pour la première fois. Grâce à leur projet expérimental, nommé « MOONRISE », l’équipe a déjà réussi à monter un laser personnalisé sur un rover lunaire et à faire fondre la poussière de lune en formes sphériques.

Ailleurs, la société de construction texane ICON a été sous-traitée pour construire un habitat martien simulé imprimé en 3D par la NASA. Développé pour des simulations de mission à long terme au Johnson Space Center de la NASA, le dévoilement de la structure de 1 700 pieds carrés a suivi de près celui d’un lancement et d’un atterrissage lunaires imprimés en 3D que l’entreprise a construits à l’aide de matériaux trouvés uniquement sur la Lune, l’année précédente en 2020.

Les découvertes des chercheurs sont détaillées dans leur article intitulé « Régolithe martien – Composites Ti6Al4V via la fabrication additive», qui a été co-écrit par Ali Afrouzian, Kellen D. Traxel et Amit Bandyopadhyay.

Pour rester au courant des dernières actualités de l’impression 3D, n’oubliez pas de vous abonner à la Bulletin de l’industrie de l’impression 3D ou suivez-nous sur Twitter ou aimer notre page sur Facebook.

Pendant que vous êtes ici, pourquoi ne pas vous abonner à notre Youtube canaliser? avec des discussions, des comptes rendus, des courts métrages vidéo et des rediffusions de webinaires.

Vous êtes à la recherche d’un emploi dans l’industrie de la fabrication additive ? Visite Travaux d’impression 3D pour une sélection de rôles dans l’industrie.

L’image en vedette montre la planète Mars. Image via WSU.

Olive Angelini a couvert l’informatique, la CAO et le BIM pour les magazines Building Design + Construction, Structural Engineer et CE News. Il a remporté six prix de l’American Society of Business Publications Editors et a fait partie de l’équipe de reportage du prix Jesse H. Neal 2012 pour la meilleure série d’histoires liées à un sujet.