3D Printing Industry passe en revue la gamme Xioneer VXL de matériaux de support solubles et la station de retrait de support automatisé Vortex EZ.

Fondé en 2013, Xioneer a commencé comme un modeste fabricant d’imprimantes 3D basé à Vienne, en Autriche. L’entreprise s’est fait connaître avec ses imprimantes 3D FFF et a même remporté le Formnext Startup Challenge en 2016 pour son système Xioneer Desktop, doté d’un dispositif de changement d’outils breveté.

L’entreprise a finalement été acquise par la société chimique allemande BellandTechnologyAG en 2019, s’unissant sous la marque actuelle Xioneer peu de temps après. L’entreprise se spécialise désormais dans les matériaux de support d’impression 3D, ainsi que dans le matériel périphérique tel que les systèmes de retrait de support et les boîtes de stockage de filaments.

La capacité unique de Xioneer est qu’ils polymérisent leurs matériaux directement dans leur usine – ce qui signifie que Xioneer ne mélange pas les polymères existants mais crée les siens. Selon Xioneer, cela leur permet « d’inventer des plastiques qui n’ont jamais existé auparavant », comme le matériau de support VXL.

Le Vortex EZ est la station phare de retrait automatisé des supports solubles de Xioneer. Le système de bureau vise à combler le créneau de l’accessibilité, en fournissant une méthode simple et abordable de post-traitement des pièces imprimées en 3D FFF. Adaptée à une utilisation en intérieur, la machine peut être utilisée partout, des bureaux et des écoles aux ateliers et aux ateliers de production.

Rationalisation de l’élimination du support soluble

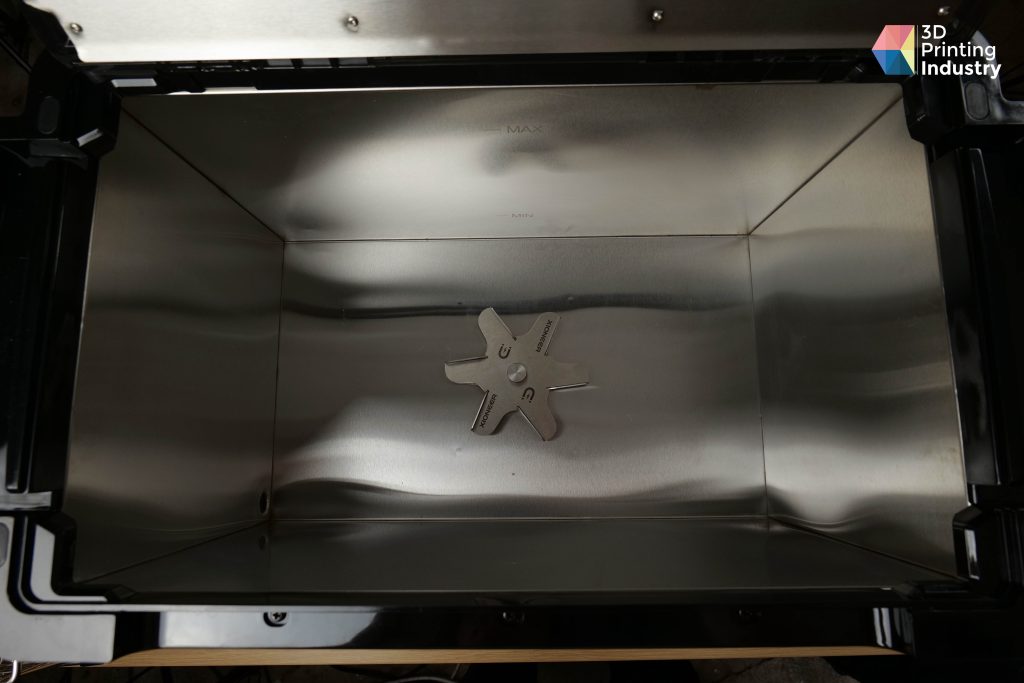

Le Vortex EZ fonctionne selon deux techniques clés d’élimination du support : la chaleur et l’agitation fluide continue (énergie cinétique). De l’extérieur, cela ressemble à un kit assez simple où la majeure partie du cadre est un réservoir de base en acier inoxydable avec une finition mate. Le corps est à double paroi pour une isolation thermique et une durabilité améliorées, et il peut contenir jusqu’à 36 litres de solution liquide à la fois.

Sur le devant, vous trouverez un bouton de régulation de température qui contrôle la température de dissolution interne jusqu’à 85°C. Il le fait via un chauffage interne haute puissance de 1 200 W, qui est également équipé d’une fonctionnalité de protection contre la surchauffe pour plus de sécurité. Sur le côté inférieur du Vortex EZ, il y a un robinet de vidange utilisé pour vidanger la solution de nettoyage de la cuve de manière cohérente et contrôlée, ce qui signifie que vous n’aurez pas besoin de vider manuellement le solvant.

À l’intérieur de la station de post-traitement, il y a un panier de pièces qui peut contenir de grands composants imprimés en 3D jusqu’à 450 x 250 x 200 mm. Le panier est en effet amovible grâce à un système de clip simple d’utilisation permettant de charger et décharger les pièces sans que l’utilisateur n’ait jamais à toucher le solvant dans le réservoir.

Le mécanisme d’agitation des fluides du Vortex EZ est activé par une turbine interne à moteur sans balais. C’est ce qui fournit l’aspect mécanique de la technologie d’élimination des supports, aidant à dissoudre plus rapidement les supports solubles.

En raison de la simplicité du matériel, vous constaterez également que le flux de travail de suppression du support du Vortex EZ est extrêmement rationalisé. Contrairement à une imprimante 3D, il n’y a pas de logiciel pour la préparation de l’impression, vous pouvez donc brancher la machine et démarrer les moteurs en moins d’une minute.

Pour utiliser le Xioneer, remplissez le réservoir avec de l’eau du robinet et quelques cuillères de la lessive en poudre non toxique VXL-EX de l’entreprise. Placez vos pièces imprimées en 3D dans le panier, réglez la température en fonction du matériau de support et laissez le système faire sa magie. Vous devrez peut-être laisser les pièces dans la solution pendant une demi-heure à quelques heures, selon la géométrie des pièces. Une fois terminé, rincez simplement la solution de nettoyage restante avec de l’eau du robinet et les composants sont prêts à l’emploi.

L’écosystème des matériaux VXL

Xioneer propose quatre filaments de support solubles : VXL 70 (1x 500g), VXL 90 (1x 500g), VXL 111 (1x 750g) et VXL 130 (1x 100g).

Ces matériaux de support à base d’acrylate ne se dissolvent pas dans l’eau pure seule, ce qui signifie qu’ils devront être utilisés conjointement avec la lessive en poudre VXL EX de la société. La société déclare que VXL EX est un produit sûr à utiliser et similaire à un détergent ménager, utilisé pour laver le linge par exemple.

Ceux qui préfèrent utiliser leurs propres matériaux de support tiers sont libres de le faire, car le système est également capable de traiter des filaments ordinaires comme le PVA et le BVOH.

VXL 70 est l’offre d’entrée de gamme de Xioneer, adaptée aux matériaux de modèles à basse température tels que le PETG et le TPU. Le suivant est le VXL 90, le filament de support polyvalent pour les matériaux de modèle à température moyenne comme l’ABS. Le VXL 111 est compatible avec des filaments d’ingénierie plus résistants comme le PA et le PC, tandis que le VXL 130 est la bête à haute température conçue pour les goûts du PEEK et du PEI.

Analyse comparative du Xioneer Vortex EZ

Pour tester le Vortex EZ, nous avons exécuté un total de 13 constructions de support soluble imprimées en 3D dans la machine, couvrant les quatre matériaux de support VXL de Xioneer. Nous avons trouvé que les quatre filaments étaient extrêmement faciles à imprimer et contrairement au PVA, ils ne sont pas si sensibles à l’humidité, donc ce n’est pas une condamnation à mort s’ils sont laissés dans une pièce sans contrôle serré de l’humidité (nous recommandons toujours de sécher tous les filaments avant de les utiliser).

La liaison entre les supports VXL et les matériaux du modèle était également excellente dans tous les cas. Les filaments de Xioneer adhèrent bien aux plaques de construction BuildTak et aux surfaces d’impression PEI, sans aucun problème de déformation ou de délaminage. En utilisant les réglages de température recommandés par l’entreprise, chaque cycle de post-traitement a pris entre 1 et 1,5 heure pour dissoudre complètement tous les supports.

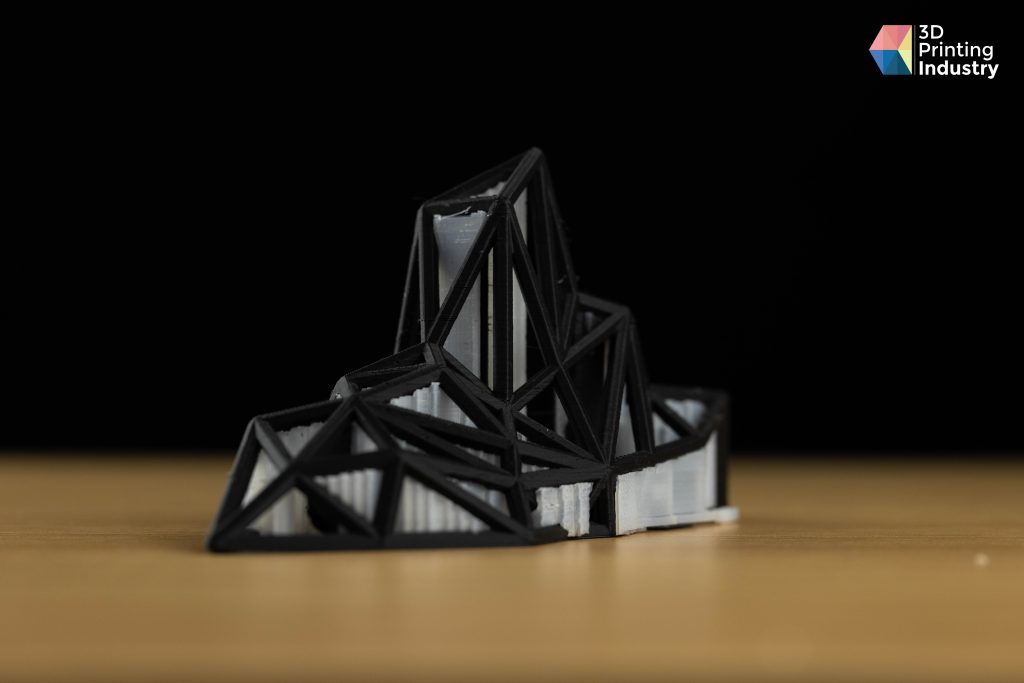

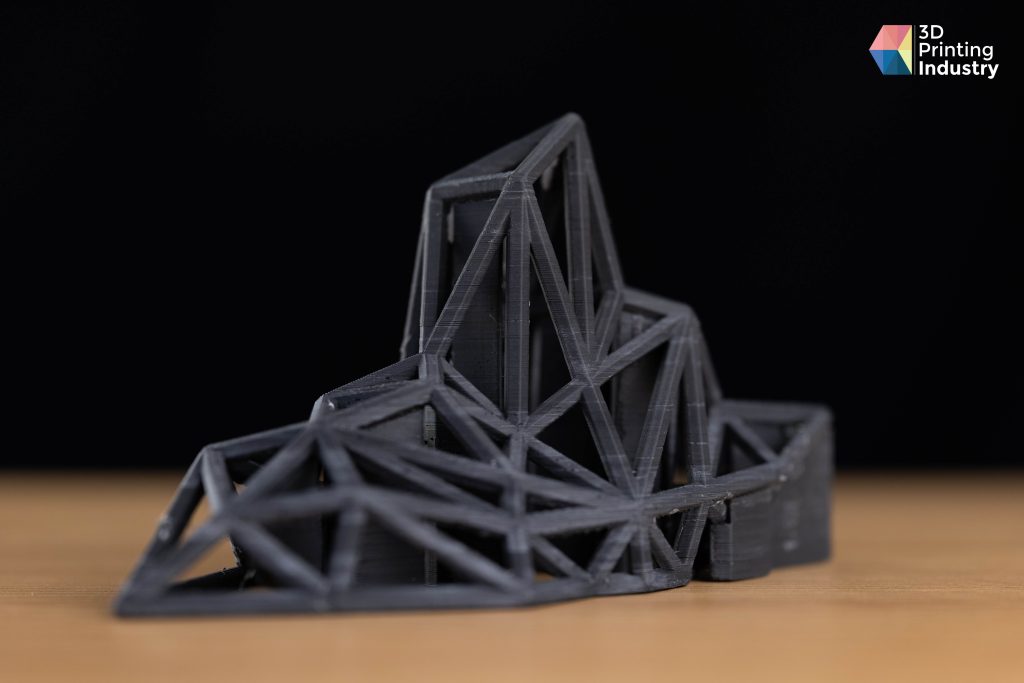

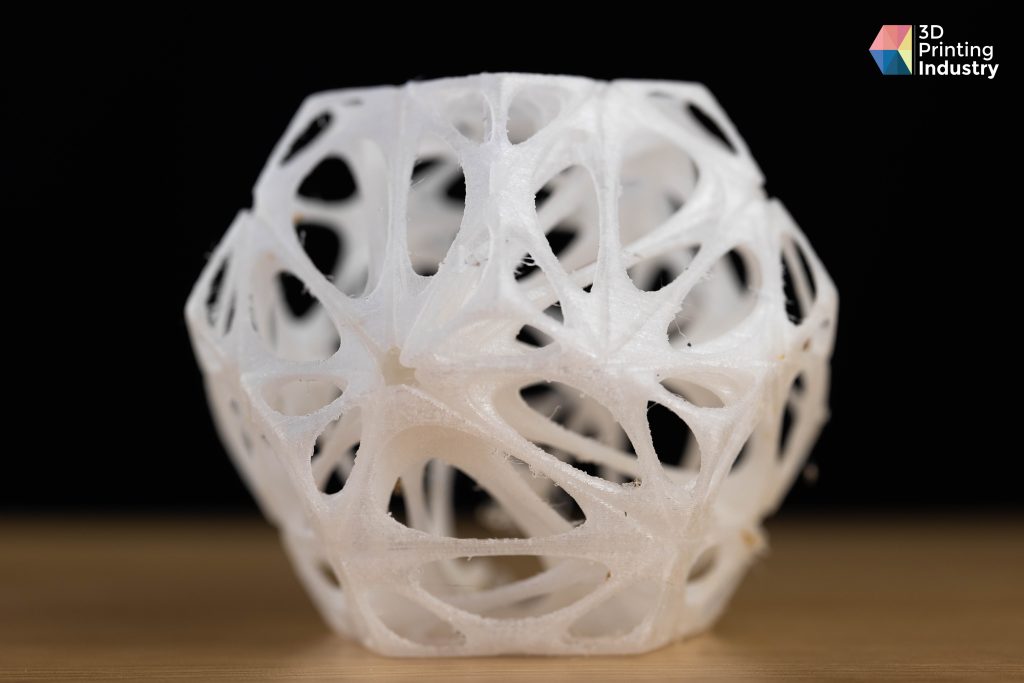

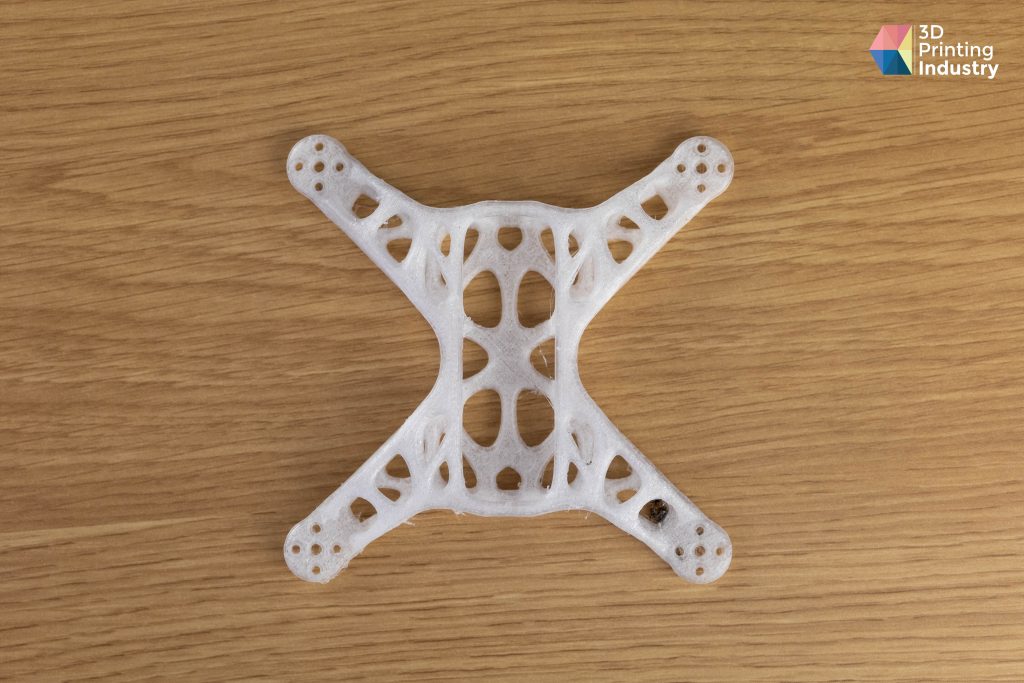

Pour notre premier travail par lots, nous avons traité trois pièces VXL 70 : un modèle géométrique de tête de loup (PLA), une conception complexe de cellules volumiques (PETG) et un cadre de drone topologiquement optimisé (PETG).

Le Vortex EZ de Xioneer a certainement impressionné en ce qui concerne le premier ensemble de composants VXL 70. Le système a réussi à dissoudre tous les supports solubles sans affecter les géométries des modèles PLA et PETG. La tête de loup géométrique et le cadre du drone, en particulier, sont sortis extrêmement propres de l’autre côté, sans presque aucune trace de structures de support.

Ensuite, le lot VXL 90 comprenait une sculpture de lion (ABS), un porte-bouteille de vin (ABS), un porte-gobelet (PETG) et un composant de voiture RC de conception générative (PETG).

Le lot VXL 90 était encore meilleur que le premier, avec des surfaces lisses et sans résidus tout autour. Les zones d’interface de support sur le porte-bouteille de vin imprimé en 3D sont pratiquement invisibles, tandis que le composant de voiture RC semble être chaud sur une plaque de construction sans support. Il y a quelques artefacts sous la crinière du lion et des fils dans la géométrie du porte-gobelet, mais ceux-ci peuvent être attribués à des paramètres d’impression 3D non optimaux plutôt qu’aux performances du VXL 90 de Xioneer.

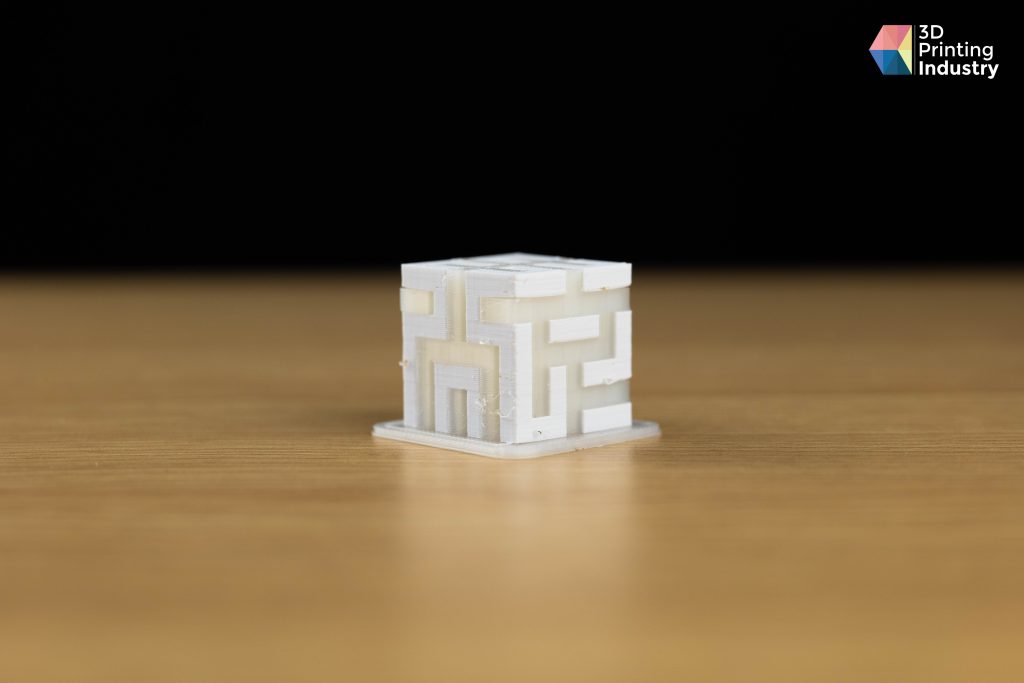

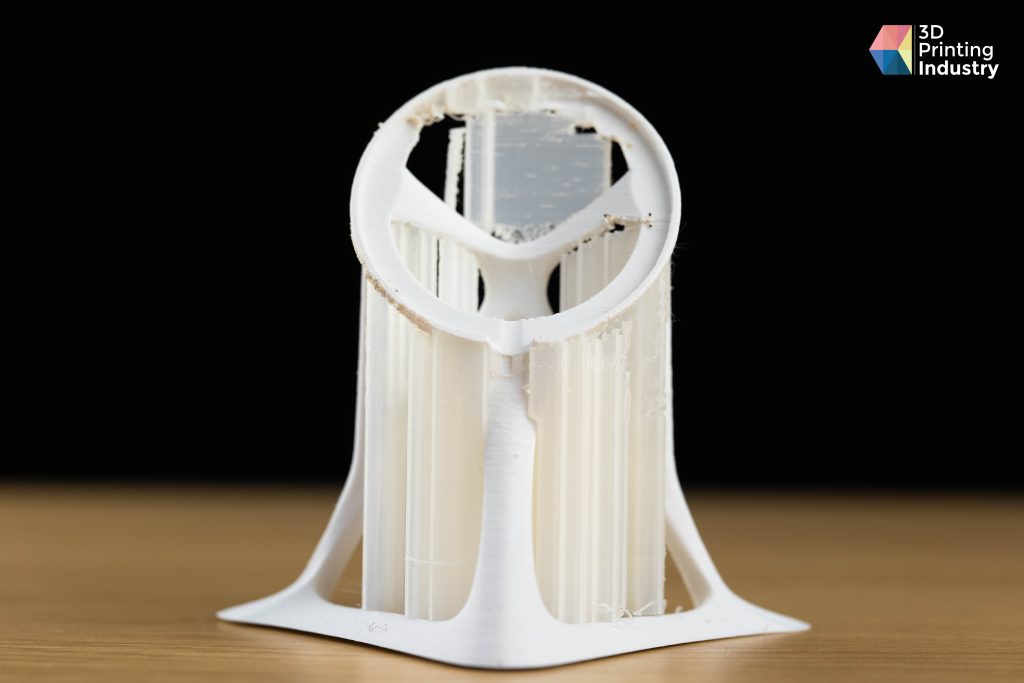

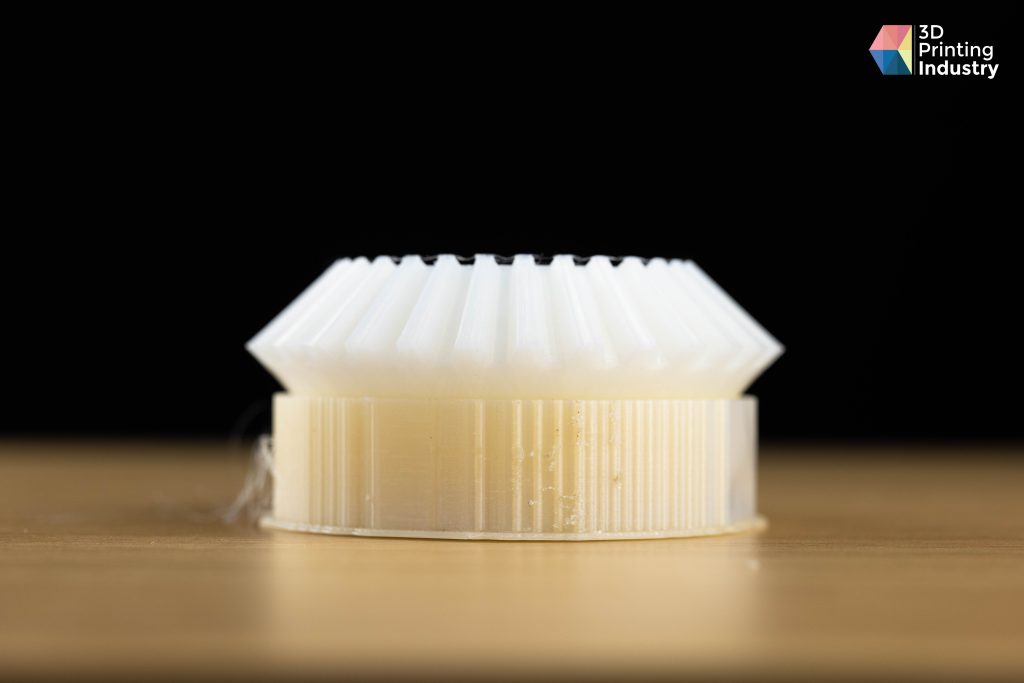

Ensuite, les pièces du VXL 111 comprenaient un cube Hilbert (ABS), un support de téléphone MagSafe (ABS), un engrenage conique (PA) et une poignée de poussée (PA12-CF).

Notre avant-dernier lot de pièces VXL 111 s’est avéré excellent dans l’ensemble. Le cube et l’engrenage conique Hilbert sont totalement exempts de défauts, tandis que le support de charge MagSafe est parfaitement adapté à l’utilisation finale.

Une chose à noter sur la poignée noire PA12-CF est le résidu laissé par le post-traitement. Nous pensons que la solution VXL-EX précédemment utilisée dans le réservoir aurait pu s’infiltrer entre les couches de la pièce imprimée en 3D, il peut donc être judicieux de changer l’eau entre les utilisations.

Enfin, nous avons post-traité un support d’ingénierie pris en charge par le VXL 130 imprimé en 3D sur PC. Nous avons réussi à retirer manuellement la majeure partie des supports avant d’immerger la pièce dans le Vortex EZ, mais le système a fait un travail rapide sur tous les résidus, les restes de cordage et les supports difficiles à atteindre qui remplissaient les petits trous de la pièce. C’était une finition solide pour le Vortex EZ, montrant à quel point le retrait automatisé du support peut être utile lorsqu’il s’agit de cavités étroites.

À titre de comparaison, nous avons également imprimé cette partie sur PC avec des supports PC il y a quelque temps. Nous avons eu beaucoup plus de mal à retirer manuellement les supports du PC que de simplement laisser le Xioneer faire le gros du travail. Le modèle PC-PC s’est également retrouvé avec une abondance de cicatrices de support.

Le verdict

En développant le Vortex EZ, Xioneer a entrepris de créer une méthode simple et rationalisée de post-traitement des pièces imprimées en 3D. Après des tests approfondis, nous pouvons dire en toute sécurité que le système de suppression automatisée du support est aussi efficace qu’annoncé.

Dotée à la fois de mécanismes de chaleur et d’agitation mécanique, cette machine pratique est idéale pour ceux qui n’ont pas le temps, l’énergie ou la volonté de retirer manuellement le support. Équipé d’un grand panier et d’un réservoir d’eau spacieux, le Vortex EZ facilite également le traitement par lots.

Il y a aussi quelque chose à dire sur les filaments de support VXL de Xioneer. D’après notre expérience, ils ont montré une excellente imprimabilité et ne sont pas aussi capricieux que le matériau de support PVA largement utilisé. Ils sont également compatibles avec tout, du PETG et ABS au PA et PC, et même PEEK, il existe donc une offre VXL pour à peu près toutes les applications professionnelles.

Pour les utilisateurs d’imprimantes 3D soucieux des coûts, il existe également la possibilité d’imprimer en 3D la majeure partie des supports avec le matériau du modèle, tout en imprimant simplement les zones d’interface avec des filaments VXL. De cette façon, vous pouvez toujours éviter les cicatrices de support tandis que vos bobines VXL durent beaucoup plus longtemps.

Spécifications techniques

| Dimensions du panier | 465 x 275 x 210 mm |

| Taille maximale de la pièce | 450x250x200mm |

| Taille de l’appareil | 640 x 435 x 370 mm |

| Poids (sans solvant) | 22kg |

| Capacité du réservoir de solvant | 11 – 38L |

| Plage de température réglable | 30°C – 85°C |

| Temps de chauffe | Environ. 1 heure |

Achetez la station de retrait de support Xioneer Vortex EZ ici.

Abonnez-vous à la Bulletin de l’industrie de l’impression 3D pour les dernières nouvelles de la fabrication additive. Vous pouvez également rester connecté en nous suivant sur Twitternous aimer sur Facebooket syntoniser le Chaîne YouTube de l’industrie de l’impression 3D.

Vous cherchez une carrière dans la fabrication additive? Visite Travaux d’impression 3D pour une sélection de rôles dans l’industrie.

L’image présentée montre le Xioneer Vortex EZ et le contenu de l’emballage. Photo de l’industrie de l’impression 3D.

Olive Angelini a couvert l’informatique, la CAO et le BIM pour les magazines Building Design + Construction, Structural Engineer et CE News. Il a remporté six prix de l’American Society of Business Publications Editors et a fait partie de l’équipe de reportage du prix Jesse H. Neal 2012 pour la meilleure série d’histoires liées à un sujet.