Le fabricant d’électronique multinational japonais Mitsubishi Electric a mis au point une nouvelle approche qui permet l’impression 3D de forme libre d’antennes satellites en orbite.

La technologie de Mitsubishi Electric s’articule autour d’une résine liquide nouvellement développée, qui est non seulement conçue sur mesure pour la fabrication sous vide, mais qui est également capable de photopolymériser via les rayons ultraviolets (UV) du soleil. Avec une R&D plus poussée, le procédé devrait permettre la fabrication de réflecteurs d’antenne à gain élevé dans l’espace, ainsi que de pièces de grand format, bien plus grandes que les dimensions des carénages des satellites.

« La technologie répond spécifiquement au défi d’équiper de petits bus spatiaux peu coûteux avec de grandes structures », explique Mitsubishi Electric. « La fabrication en orbite à base de résine devrait permettre de rendre les structures des engins spatiaux plus fines et plus légères que les conceptions conventionnelles, qui doivent survivre aux contraintes de lancement et d’insertion orbitale, réduisant ainsi à la fois le poids total du satellite et les coûts de lancement. »

Une alternative aux satellites « à ressort » ?

À l’heure actuelle, les antennes satellites ont tendance soit à être lancées en orbite à pleine taille, soit à ressort/moteur actionnées pour se déplier une fois en position. Alors que les premiers prennent naturellement beaucoup de place, ce qui les rend coûteux à lancer, Mitsubishi Electric affirme que les seconds sont « mécaniquement compliqués » et sujets aux pannes. Les petits satellites, quant à eux, ne sont pas du tout en mesure de déployer de grandes antennes à gain élevé, en raison de limitations de taille.

Compte tenu de la popularité croissante de ces appareils, souvent décrits comme des « SmallSats » ou des « CubeSats », la société a donc identifié un besoin pressant pour un appareil doté de capacités améliorées de relais de signaux. Alors que Mitsubishi Electric a révélé peu de choses sur sa nouvelle solution à ce problème lors du récent dévoilement de la technologie, ses chercheurs ont publié un article à ce sujet en 2019 qui met en lumière sa fonctionnalité.

Dans leur étude, les ingénieurs ont souligné comment les antennes gonflables ont été expérimentées par des équipes du Massachusetts Institute of Technology (MIT) et du Jet Propulsion Laboratory de la NASA. Bien que l’équipe ait admis que ces appareils possèdent « un rapport élevé entre le volume rangé et le diamètre final déployé », ils ajoutent que ces antennes satellites « manquent de la qualité de surface pour les fréquences supérieures à la bande X ».

Pour réaliser un SmallSat véritablement optimisé, les chercheurs de Mitsubishi Electric affirment que les antennes doivent donc éviter d’être compromises par tout besoin de pliage ou de dégonflage. L’alternative de l’équipe à cela ? une imprimante 3D et une nouvelle résine, conçues pour être insensibles aux chocs, et une fois en orbite, pour être polymérisées en pièces avec un niveau de douceur inférieur au millimètre et des capacités à haute fréquence.

L’étude d’impression 3D de Mitsubishi Electric

Bien qu’il soit probable que l’équipe développant la technologie des laboratoires de recherche de Mitsubishi Electric (MERL) ait amélioré sa méthodologie au cours des trois dernières années, son article indique au moins comment cela fonctionne.

Essentiellement, l’imprimante 3D MERL proposée est un hub minimaliste, complet avec une extrudeuse, des moteurs de rotation et des actionneurs de positionnement, conçu pour être monté sur un bus spatial. Une fois installé, le système est conçu pour extruder une résine personnalisée en modèles d’antenne de forme libre, qui est spécifiquement formulée pour être photopolymérisée par le soleil, et non dans d’autres conditions, telles que des fluctuations de chaleur ou de rayonnement.

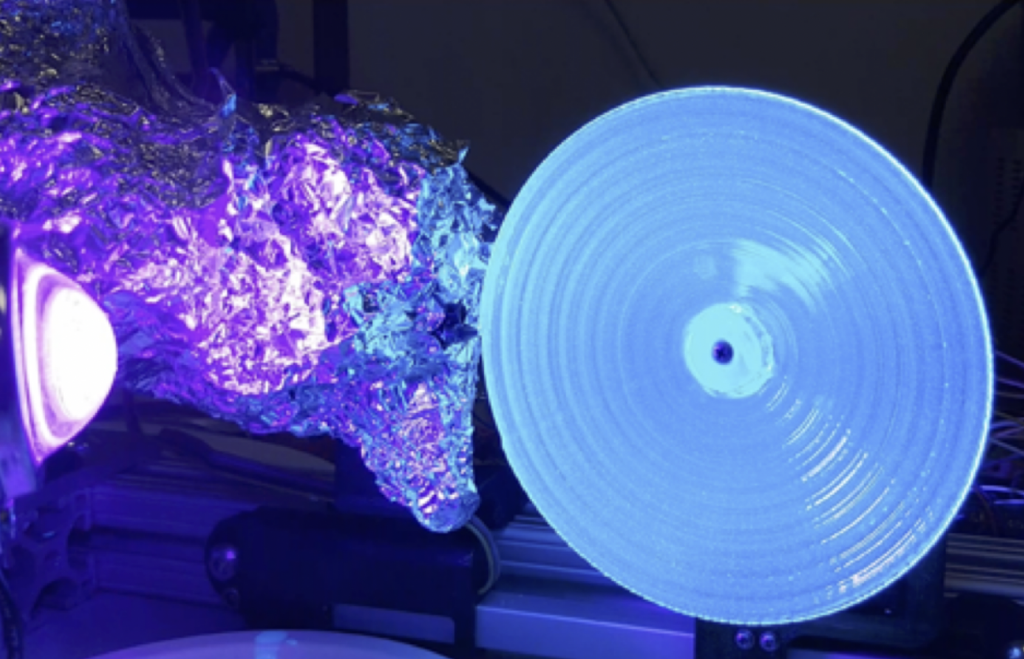

Pour valider leur approche d’impression 3D en orbite, l’équipe MERL a établi une configuration de test expérimentale, dans laquelle une extrudeuse contrôlée par Arduino a été utilisée pour éjecter le matériau dans une chambre à vide sphérique de 500 mm. Même si les dimensions de la chambre limitaient la taille des constructions initiales des chercheurs, ils ont trouvé possible d’imprimer à distance des réflecteurs paraboloïdes de 160 mm de large, via un logiciel de contrôle d’extrusion.

Au cours d’expériences ultérieures, les pièces résultantes ont ensuite été soumises à une caractérisation par radiofréquence (RF), dans des tests qui ont vu des ondes de 10, 13,5 et 20 GHz leur être tirées dans une chambre de test RF anéchoïque. Alors que les résultats ont montré que les composants offraient un gain plus faible que celui requis par un CubeSat conventionnel, l’équipe a soutenu qu’avec un meilleur point d’alimentation dipolaire, ils pouvaient focaliser des longueurs d’onde aussi courtes que 1 mm.

En 2019, les ingénieurs ont conclu que leur travail avait démontré une «preuve de concept de certaines, mais pas de toutes» les technologies nécessaires pour réaliser une impression 3D de forme libre en orbite, mais compte tenu de la récente révélation de Mitsubishi Electric selon laquelle sa méthode est prête pour action, il semble que tous les obstacles à cela ont maintenant été surmontés.

« L’approche innovante de Mitsubishi Electric – la fabrication en orbite à base de résine – réalise efficacement des antennes à gain élevé, à large bande passante et à grande ouverture déployées à partir d’un ensemble de lancement léger et résistant aux vibrations », conclut Mitsubishi Electric. « En développant une imprimante 3D qui extrude une résine durcissable aux ultraviolets personnalisée formulée pour le vide, la fabrication additive de forme libre à faible consommation d’énergie à base de résine dans l’espace est désormais possible. »

Faire progresser la fabrication additive en orbite

L’idée d’imprimer en 3D des pièces avancées à partir d’une résine liquide dans l’espace en utilisant uniquement la puissance du soleil peut sembler plus de la science-fiction que des faits scientifiques, mais ce n’est pas la première fois que cela est proposé. Dès 2016, des scientifiques à temps partiel ont travaillé avec Audi pour développer l’atterrisseur lunaire ALINA et le rover Audi Lunar Quattro, dans le cadre d’un projet qui a rapproché l’impression 3D micro-ondes lunaire de la réalité.

En ce qui concerne les satellites de fabrication additive en orbite, la technologie a également fait des pas de géant depuis lors, avec des chercheurs de l’Université des sciences appliquées de Munich développant une nouvelle imprimante 3D en orbite terrestre basse. Construit l’année dernière dans le cadre du projet «AMIS-FYT», le système d’extrusion de l’équipe est spécialement conçu pour construire des panneaux solaires ou des antennes dans des conditions d’apesanteur.

Plus récemment, des ingénieurs de l’Université de Sydney et de l’Université des sciences et technologies de Chine ont même réussi à concevoir une imprimante 3D FFF en orbite avec des capacités à haute température. Utilisant des contrôleurs Proportionnel Intégral (PI), le système est capable de fonctionner jusqu’à 400°C dans le vide, ce qui le rend potentiellement idéal pour effectuer des missions de réparation orbitale.

Pour en savoir plus sur la technologie de Mitsubishi Electric, consultez son étude sur le sujet, intitulée : «Fabrication additive en orbite de réflecteur parabolique par photopolymérisation solaire.” L’article a été co-écrit par Avishai Weiss, William S. Yerazunis, Patryk Radyjowski et Richard Cottrell.

Pour rester au courant des dernières actualités de l’impression 3D, n’oubliez pas de vous abonner à la Bulletin de l’industrie de l’impression 3D ou suivez-nous sur Twitter ou aimer notre page sur Facebook.

Pour une plongée plus approfondie dans la fabrication additive, vous pouvez désormais vous abonner à notre Youtube canal, avec des discussions, des débriefings et des photos de l’impression 3D en action.

Vous êtes à la recherche d’un emploi dans l’industrie de la fabrication additive ? Visite Travaux d’impression 3D pour une sélection de rôles dans l’industrie.

L’image en vedette montre l’une des premières constructions de réflecteur paraboloïde des chercheurs en cours d’impression en 3D. Photo via Mitsubishi Electric.

Olive Angelini a couvert l’informatique, la CAO et le BIM pour les magazines Building Design + Construction, Structural Engineer et CE News. Il a remporté six prix de l’American Society of Business Publications Editors et a fait partie de l’équipe de reportage du prix Jesse H. Neal 2012 pour la meilleure série d’histoires liées à un sujet.