La marine indienne s’est associée au bureau de service d’impression 3D indien pense3D pour aider à produire des pièces de rechange à la demande en utilisant la fabrication additive, pour les scénarios on et off-shore.

La disponibilité des pièces de rechange a été un problème récurrent pour la marine indienne en raison de l’utilisation de vieilles machines importées. En collaboration avec think3D, la marine indienne a cherché à résoudre ce problème en imprimant en 3D des pièces de rechange et en les remplaçant à la demande. think3D a fourni diverses pièces de rechange imprimées en 3D à la marine indienne, qui ont toutes été testées avec succès et intégrées à ses machines. Une étude de cas particulière que l’entreprise a partagée concerne le remplacement des roues de pompes centrifuges, des composants clés pour le fonctionnement d’un navire, à l’aide de l’impression 3D.

La difficulté de s’approvisionner en pièces de rechange pour les vieilles machines

Une grande partie des machines présentes sur les navires de la Marine sont très anciennes, et importées d’autres pays. En tant que tel, l’approvisionnement en pièces de rechange pour ces machines chaque fois qu’un composant est endommagé peut être un long processus, avec des retards importants avant la réception d’une pièce. Cela peut s’avérer coûteux pour la Marine car elle garde ses machines inactives avant que les pièces de rechange ne soient remplacées. Un tel exemple arrive dans le besoin de longue date de la Marine pour un remplacement rapide des roues de pompe centrifuge à bord de ses navires.

La roue est un élément rotatif d’une pompe centrifuge. Il est responsable du transfert d’énergie du moteur au fluide pompé en accélérant le fluide vers l’extérieur depuis le centre de rotation. Sur les navires, il est utilisé pour importer de l’eau de mer dans des sections du navire pour les besoins réguliers en eau. Les turbines se présentent souvent sous différentes formes et tailles en fonction de la quantité de liquide à pomper. Ils doivent tourner à grande vitesse pendant de longues périodes.

La panne de ces roues a causé des problèmes majeurs à la marine indienne. Ces pannes sont le plus souvent causées par le déplacement de l’œil de la roue pendant la rotation et par des particules étrangères dans la mer frappant la roue. Comme les roues tournent à grande vitesse, les problèmes susmentionnés sont courants. Les pièces de rechange pour ces roues impliquent un processus de fabrication de moulage au sable qui nécessite souvent un délai de 3 mois pour produire une nouvelle roue. Chaque navire possède plusieurs pompes et turbines de ce type et des pannes constantes ont causé un obstacle majeur à la marine indienne dans l’exécution de ses tâches régulières.

À la recherche d’un processus de fabrication alternatif permettant de produire ces roues rapidement et à moindre coût, la marine indienne a identifié l’impression 3D comme une solution possible et a contacté think3D.

Ingénierie inverse et impression 3D de la roue

Fondée en 2014, think3D vise à accroître la notoriété de l’impression 3D et de ses applications potentielles en Inde. L’entreprise propose également des services d’impression 3D, de conception, de numérisation et de production par lots avec d’autres processus de fabrication. Il exploite également un Installation d’impression 3D de 6 millions de dollars pour fabrication de dispositifs médicaux dans le Zone AP MedTechun parc de fabrication d’équipements médicaux dans l’État indien d’Andhra Pradesh.

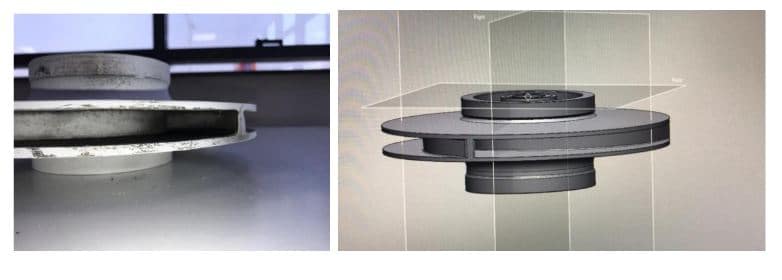

Après avoir été contactée par la marine indienne, l’équipe de think3D a visité les navires pour comprendre le problème en détail et collecter des données sur les roues, y compris les propriétés des matériaux requis et les conditions aux limites. Sa première étape consistait à numériser en 3D la roue et à rétroconcevoir sa conception. Cela a été réalisé à l’aide d’un scanner 3D EinScan Pro+ et de CREO pour créer le modèle CAO basé sur les données numérisées. À l’aide du logiciel ANSYS, think3D a ensuite étudié le matériau et le processus d’impression 3D qui bénéficieraient à l’application. Divers matériaux tels que les composites de nylon, le nylon chargé de verre, le PA12 et d’autres plastiques ordinaires ont été testés pour leur adéquation.

Une exigence importante pour le matériau de la roue était ses capacités d’amortissement, qui se réfèrent à sa capacité à convertir l’énergie vibratoire en d’autres formes d’énergie sans que la pièce ne se brise. De plus, la pièce devait avoir suffisamment d’élasticité pour résister également aux vibrations. Cela a exclu divers matériaux à haute résistance car ils étaient très cassants, think3D identifiant un matériau avec une bonne propriété d’amortissement et une bonne élasticité pour la pièce finale. think3D a choisi de garder le matériel spécifique utilisé confidentiel.

À l’aide de la technologie Multi Jet Fusion de HP, think3D a imprimé en 3D la roue avec les propriétés mécaniques souhaitées. Il a ensuite été usiné CNC avec des bagues métalliques insérées pour créer une interface entre la tige métallique et le composant en plastique, nécessaire pour faire tourner la roue sans que la pièce ne se casse. Après avoir été testée à bord du navire, la turbine a démontré une performance adéquate pour le nombre d’heures souhaité. Une pièce qui prendrait 3 mois à fabriquer a plutôt pris 2 jours à fabriquer en utilisant l’impression 3D, alors que le coût de production du composant était inférieur de 40 % selon think3D. La roue imprimée en 3D était également plus légère, pesant 1 kg par rapport aux roues de fabrication traditionnelle qui pèsent entre 8 et 9 kg.

Avec l’achèvement réussi de la turbine imprimée en 3D, think3D a maintenant pour objectif de créer un référentiel numérique de turbines pour la marine indienne. Une fois le dépôt construit, l’entreprise s’est engagée à imprimer en 3D les roues nécessaires à la demande pour fournir à la Marine.

De plus, think3D a également détaillé comment il a collaboré avec la marine indienne pour délibérer une approche pour avoir une imprimante 3D montée à bord d’un navire lorsque des pièces de rechange sont nécessaires à la demande en mer, avec les conceptions CAO des pièces de rechange préchargées. dans la machine. Dans la plupart des cas, cela obligerait la marine indienne à transporter par voie aérienne des pièces sur le navire ou à ramener le navire à terre pour installer les composants, qui ont tous deux un coût important. think3D construit donc une imprimante 3D personnalisée pour la marine indienne capable de fabriquer des additifs dans des conditions off-shore.

L’impression 3D dans le maritime

Récemment, l’industrie maritime a augmenté son adoption de la technologie d’impression 3D pour lutter contre des problèmes similaires rencontrés par la marine indienne, principalement concernant la fourniture de pièces de rechange. Par exemple, une compagnie maritime de vrac sec Berge Vrac avait besoin d’une solution pour produire des bouchons de dalot de rechange à un rythme plus rapide et moins cher pour ses navires. Groupe mondial de l’industrie maritime Wilhelmsenaux côtés du bureau de service de fabrication additive Groupe Ivaldi, Impression 3D d’un ensemble de bouchons de dalot pour Berge Bulk qui a réduit les coûts et le temps nécessaires pour produire les bouchons de dalot via des procédés traditionnels.

Les bouchons de dalot imprimés en 3D ont été livrés dans le cadre du groupe Wilhemsen et Ivaldi Programme d’adoption précoce (EAP), une initiative visant à fournir à la demande des pièces de rechange imprimées en 3D aux navires et autres navires. Cette initiative, lancée à Singapour, est également rejointe par le Programme conjoint de l’industrie (JIP) à mettre en œuvre fabrication additive dans l’industrie maritime. Ce JIP est organisé par le Autorité maritime et portuaire de Singapour (MPA), Singapour Pôle national d’innovation en fabrication additive (NAMIC) et le Association des navires de Singapour (ASS).

Les nominations pour le Prix de l’industrie de l’impression 3D 2020 sont maintenant ouverts. Selon vous, qui devrait figurer sur la liste restreinte du spectacle de cette année ? Donnez votre avis maintenant.

Abonnez-vous à la Bulletin de l’industrie de l’impression 3D pour les dernières nouvelles de la fabrication additive. Vous pouvez également rester connecté en nous suivant sur Twitter et nous aimer sur Facebook.

Vous cherchez une carrière dans la fabrication additive? Visite Travaux d’impression 3D pour une sélection de rôles dans l’industrie.

L’image en vedette montre l’ingénierie inverse de la roue. Photo via think3D.

Olive Angelini a couvert l’informatique, la CAO et le BIM pour les magazines Building Design + Construction, Structural Engineer et CE News. Il a remporté six prix de l’American Society of Business Publications Editors et a fait partie de l’équipe de reportage du prix Jesse H. Neal 2012 pour la meilleure série d’histoires liées à un sujet.