Des chercheurs du Massachusetts Institute of Technology (MIT) ont utilisé l’impression 3D pour créer des capteurs à plasma uniques susceptibles d’aider les scientifiques à mieux comprendre l’impact du changement climatique.

Par rapport aux capteurs de surveillance météorologique traditionnels, l’alternative découpée au laser et imprimée en 3D de l’équipe peut être produite en dehors des conditions de salle blanche, réduisant son délai de livraison de quelques semaines à quelques jours seulement. Ceci, associé à leur coût de fabrication relativement faible, pourrait rendre les appareils idéaux pour être installés sur des CubeSats, où ils peuvent surveiller les fluctuations de température en orbite terrestre basse (LEO).

« La fabrication additive peut faire une grande différence dans l’avenir du matériel spatial », déclare Luis Fernando Velásquez-García, scientifique principal du MIT. « Certaines personnes pensent que lorsque vous imprimez quelque chose en 3D, vous devez concéder moins de performances. « Mais nous avons montré que ce n’est pas toujours le cas. Parfois, il n’y a rien à échanger.

Rendre la surveillance plus accessible

Lorsqu’il s’agit de surveiller l’évolution des conditions météorologiques dans LEO, les analyseurs de potentiel retardateur (RPA) sont un équipement essentiel. Déployés pour la première fois dans une mission spatiale en 1959, ces instruments multi-électrodes détectent essentiellement l’énergie des ions qui flottent dans les molécules de plasma présentes dans la haute atmosphère terrestre. Également utilisés comme spectromètres de masse en orbite, les capteurs polyvalents sont capables de mesurer l’énergie et d’analyser les produits chimiques pour informer les prévisions météorologiques.

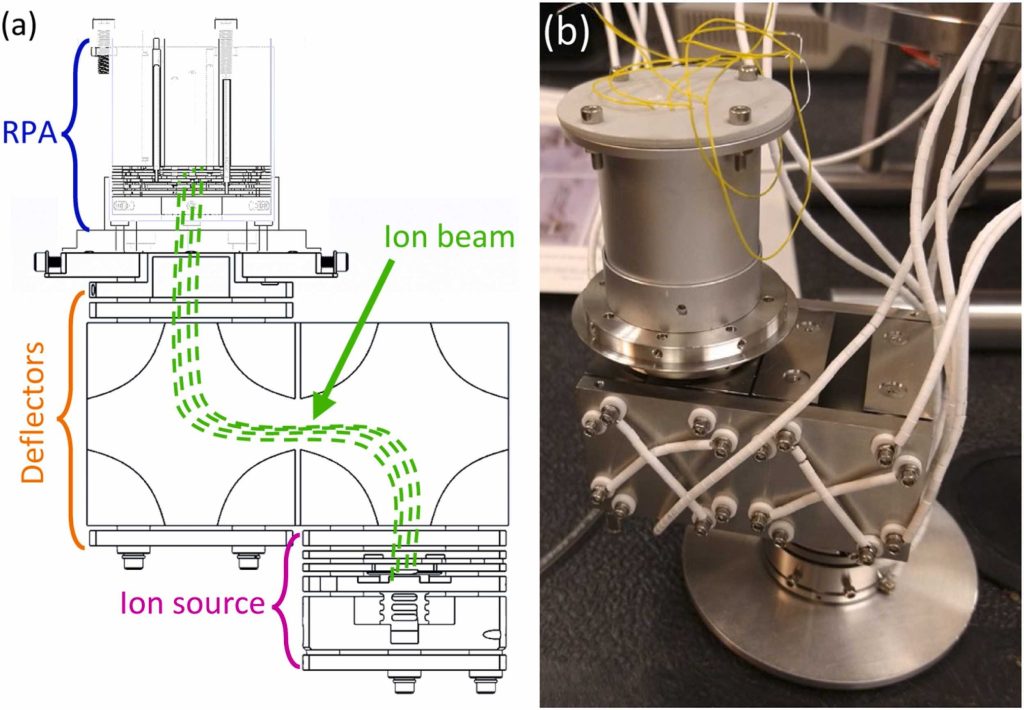

Les RPA eux-mêmes fonctionnent en utilisant une série de mailles chargées électriquement avec de minuscules trous pour éloigner les électrons et autres particules des ions, qui à leur tour créent un courant qui peut être mesuré et analysé. Selon l’équipe du MIT, l’efficacité de ces dispositifs dépend de l’alignement de leur structure de boîtier et de leurs mailles, ainsi que de leur insularité et de leur capacité à résister à des variations de température drastiques.

Cependant, les scientifiques soulignent également que les capteurs à plasma actuels ont tendance à être fabriqués à partir de silicium dans des conditions de salle blanche, via un processus qui nécessite des semaines de fabrication complexe. En tant que tels, les RPA peuvent être très coûteux, ce qui limite leur potentiel d’adaptation aux CubeSats qui rendent de plus en plus accessible la R&D basée sur LEO. Dans cet esprit, l’équipe du MIT a développé un moyen de les imprimer en 3D à partir de vitrocéramique, ce qui pourrait aider à faire avancer les études ionosphériques in situ.

« Si vous voulez innover, vous devez être capable d’échouer et de prendre le risque. La fabrication additive est une manière très différente de fabriquer du matériel spatial », explique Velásquez-García. « Je peux créer du matériel spatial et s’il échoue, cela n’a pas d’importance car je peux créer une nouvelle version très rapidement et à peu de frais, et vraiment itérer sur la conception. C’est un bac à sable idéal pour les chercheurs.

« Lorsque vous fabriquez ce capteur dans la salle blanche, vous n’avez pas le même degré de liberté pour définir les matériaux et les structures et la façon dont ils interagissent ensemble. Ce qui a rendu cela possible, ce sont les derniers développements de la fabrication additive.

Présentation d’un capteur ‘RPA’ imprimé en 3D

Au cœur du capteur repensé de l’équipe se trouve une pile de cinq électrodes découpée au laser, à l’intérieur d’un boîtier d’électrode en vitrocéramique imprimé en 3D et d’un carénage usiné CNC. En pratique, le boîtier est conçu pour répartir spatialement les électrodes à l’aide d’un ensemble de rainures qui coopèrent avec un ensemble de ressorts de déflexion. Cela dit, les chercheurs ont en fait exploré deux conceptions d’empilement différentes, l’une dans laquelle toutes les ouvertures avaient la même taille, et l’autre, où les grappes étaient appariées à une seule ouverture dans une formation de «grille flottante».

Les deux ont été fabriqués à l’aide d’un système Tethon 3D Bison 1000 et de Vitrolite, un verre pigmenté durable capable de résister à des températures allant jusqu’à 800 °C, et conçu avec des ouvertures hexagonales, pour maximiser le nombre pouvant être installé. Pour chaque conception RPA , la taille de l’ouverture a également été optimisée via des analyses par éléments finis, dans le but d’obtenir une transmission optimale des ions à travers la grille de l’appareil.

Une fois prêt, l’équipe a soumis ses prototypes à des simulations de distribution d’énergie ionique et à des tests pratiques via un ioniseur à impact électronique et des tests au plasma hélicon. Dans le premier cas, les deux conceptions se sont avérées capables d’estimer avec précision l’énergie moyenne des ions, mais lors d’évaluations pratiques, les appareils ont montré un potentiel dans différents domaines d’application.

Dans la pratique, la conception de la grille uniforme était particulièrement efficace pour mesurer une large gamme de plasmas, similaires à ceux qu’un satellite rencontrerait normalement en orbite. Cependant, l’autre, doté d’un alignement de grille flottante, s’est avéré mieux adapté à la détection de plasmas denses et froids, avec une précision de seulement 50 µm, dont les semblables ne sont généralement mesurables qu’à l’aide de dispositifs semi-conducteurs ultra-précis.

Étant donné que les tests ont révélé que leurs appareils pouvaient « fonctionner à la hauteur de l’état de l’art », les chercheurs ont conclu qu’ils avaient un potentiel important en tant que moyen de faciliter la surveillance météorologique accessible. À l’avenir, l’équipe pense même que l’impression 3D par jet de liant pourrait être utilisée pour produire encore plus de pièces du RPA, d’une manière qui pourrait réduire sa masse et améliorer ses performances.

Entrer dans l’ère des CubeSats imprimés en 3D

La fabrication additive continue de trouver des applications satellites répandues, non seulement dans la création d’accessoires, mais des boîtiers des appareils eux-mêmes. ROBOZE, par exemple, s’est associé à l’Université du Colorado à Boulder pour imprimer en 3D un CubeSat de surveillance météorologique conçu pour analyser les ondes électromagnétiques causées par la foudre.

Aux côtés d’Alba Orbital et de Mini-Cubes, CRP Technology a également continuellement utilisé son matériau Windform XT 2.0 pour imprimer en 3D des satellites de poche et des déployeurs. En collaboration avec le premier, la société a précédemment déployé la technologie et son composite en fibre de carbone pour réduire de 60 % le poids des déployeurs PocketQube « Alba 2 ».

Sur un plan plus commercial, le constructeur aérospatial franco-italien Thales Alenia Space continue d’utiliser l’impression 3D dans la production en série de satellites. En fait, pas plus tard que le mois dernier, la société a annoncé son intention de travailler avec la start-up MIPRONS pour développer un nouveau propulseur satellite à eau imprimé en 3D avec une maniabilité améliorée.

Les découvertes des chercheurs sont détaillées dans leur article intitulé « Analyseurs de potentiel de retardement compacts activés par la polymérisation en cuve vitrocéramique pour CubeSat et les diagnostics de plasma en laboratoire», qui a été co-écrit par Javier Izquierdo-Reyes, Zoey Bigelow, Nicholas K. Lubinsky et Luis Fernando Velásquez-García.

Pour rester au courant des dernières actualités de l’impression 3D, n’oubliez pas de vous abonner à la Bulletin de l’industrie de l’impression 3D ou suivez-nous sur Twitter ou aimer notre page sur Facebook.

Pour une plongée plus approfondie dans la fabrication additive, vous pouvez désormais vous abonner à notre Youtube canal, avec des discussions, des débriefings et des photos de l’impression 3D en action.

Vous êtes à la recherche d’un emploi dans l’industrie de la fabrication additive ? Visite Travaux d’impression 3D pour une sélection de rôles dans l’industrie.

L’image en vedette montre le capteur plasma imprimé en 3D des chercheurs. Photos via le MIT.

Olive Angelini a couvert l’informatique, la CAO et le BIM pour les magazines Building Design + Construction, Structural Engineer et CE News. Il a remporté six prix de l’American Society of Business Publications Editors et a fait partie de l’équipe de reportage du prix Jesse H. Neal 2012 pour la meilleure série d’histoires liées à un sujet.