Les Prix de l’industrie de l’impression 3D 2022 les listes restreintes sont maintenant disponibles pour le vote. Qui remportera les 3DPI Awards 2022 ? Exprimez-vous en votant maintenant.

Le fabricant OEM d’imprimantes 3D Stratasys a travaillé avec le développeur de logiciels suédois Hexagon pour développer un moyen de libérer pleinement le potentiel aérospatial de ses matériaux Antero.

En utilisant la technologie de simulation Hexagon, les entreprises ont découvert qu’il était possible de modéliser le comportement des pièces imprimées en 3D à partir des matériaux PEKK renforcés de Stratasys, avant même qu’elles ne soient fabriquées. Les entreprises affirment que l’adoption de leur approche pourrait permettre aux ingénieurs de tirer plus facilement parti des opportunités d’allègement et de durabilité dans l’aérospatiale, une industrie où une telle validation est vitale.

« Alors que l’industrie aérospatiale continue de faire pression pour des conceptions plus durables, il sera essentiel de libérer le potentiel d’allègement des thermoplastiques et de l’impression 3D », a déclaré Aziz Tahiri, vice-président de l’aérospatiale et de la défense mondiales pour la division Manufacturing Intelligence d’Hexagon. « En tirant parti de la puissance de notre technologie de simulation, les fabricants ont accès à des informations exclusives afin que leurs ingénieurs puissent « résoudre le problème » avec des informations fiables.

« Nous sommes ravis de voir comment ce prochain chapitre avec Stratasys aidera l’industrie à créer des conceptions plus légères et plus solides dans n’importe quel outil d’ingénierie de conception avec plus de confiance et à moindre coût. »

Impression 3D aérospatiale avec PEKK

Tout comme le PEEK, le PEKK est un thermoplastique semi-cristallin qui appartient à la famille des polymères polyaryléthercétone (PAEK). Le matériau présente également un rapport poids / résistance similaire à celui du PEEK, bien qu’il ait un taux de cristallisation beaucoup plus faible. En tant que tel, le PEKK peut être traité comme un polymère amorphe qui est moins affecté par le refroidissement, et donc moins impacté par le gauchissement et l’imprécision dimensionnelle.

Comme avantage supplémentaire, la température d’extrusion du PEKK de 340°C à 400°C signifie qu’il a l’ignifugation nécessaire pour répondre aux normes de la Federal Aviation Administration (FAA) sur la toxicité de la fumée. Ces propriétés ont fait du matériau une proposition attrayante pour ceux qui cherchent à imprimer en 3D des pièces aérospatiales prêtes pour le vol, sans avoir à les produire à partir de métal.

Pour répondre à cette demande, Hexcel a lancé il y a deux ans son matériau HexPEKK EM 3D, un composite conducteur en fibre de carbone à base de polymère pour l’impression 3D de pièces d’avion. Depuis lors, Kimya a également travaillé avec l’un de ses clients pour créer des pièces de rechange ferroviaires en PEKK imprimées en 3D, dans le cadre d’un projet qui a mis en valeur le potentiel du matériau ailleurs.

De son côté, Stratasys commercialise ses propres PEKK sous la forme d’Antero 840CN03 et d’Antero 800NA. Alors que le premier est un matériau sans danger pour les décharges électrostatiques (ESD) et que le second associe robustesse et faible dégazage, les deux présentent une résistance élevée, à la chaleur et aux produits chimiques qui les rendent idéaux pour les applications aérospatiales.

Libérer le potentiel de la FA polymère

Selon Hexagon, l’impression 3D polymère peut potentiellement être transformatrice en matière d’allègement et de réduction de la consommation d’énergie lors de la fabrication d’avions. Cependant, la société estime que l’adoption de la technologie dans l’industrie continue d’être freinée par sa nature critique pour la sécurité et sa réglementation stricte. C’est dans cette optique qu’Hexagon a commencé à travailler avec Stratasys pour identifier une méthode de validation.

Ensemble, les entreprises ont travaillé pour ajouter les thermoplastiques Antero 840CN03 et Antero 800NA de Stratasys à l’écosystème d’échange de matériaux Digimat d’Hexagon. Grâce à leur travail, les ingénieurs peuvent désormais accéder à des modèles détaillés sur la plateforme, à partir desquels il est possible de créer des jumeaux numériques qui prédisent les performances des pièces imprimées.

Une fois que les utilisateurs ont spécifié le matériel et la machine qu’ils ont l’intention d’utiliser, le logiciel utilise les données recueillies à partir d’applications réelles et de tests de certification pour déterminer si les impressions fonctionneront comme souhaité. La plate-forme comprend également des outils d’analyse par éléments finis (FEA) et d’ingénierie assistée par ordinateur (IAO), conçus pour aider les fabricants à créer des pièces légères tout en évitant une suringénierie coûteuse.

Grâce à ces simulations rigoureusement validées, les clients de Stratasys peuvent désormais bénéficier d’informations uniques sur les performances de ses matériaux, et Hexagon pense qu’ils pourraient fournir aux utilisateurs le « chaînon manquant » nécessaire pour vraiment apporter les avantages de l’impression 3D polymère dans le domaine hautement monde réglementé de l’aérospatiale.

« Lorsqu’ils sont combinés aux informations de simulation et aux données exploitables d’Hexagon, la capacité de ces matériaux imprimés en 3D à remplacer certaines applications de l’aluminium et de l’acier indique clairement une utilisation croissante dans l’industrie aérospatiale », a ajouté Foster Ferguson, responsable du secteur aérospatial chez Stratasys. « Nous pensons qu’ils répondent aux besoins de performances de plus en plus complexes des fabricants et, en combinant un logiciel de modélisation innovant avec l’impression 3D, peuvent réduire les délais de production de plusieurs mois à quelques jours. »

« Les thermoplastiques Antero 840CN03 et Antero 800NA offrent une résistance, une résistance à la chaleur et aux produits chimiques sans précédent. »

Découvrez notre intégralité Prochaine actualité tour d’horizon des dernières nouveautés du salon leader de l’impression 3D.

Pour rester au courant des dernières actualités de l’impression 3D, n’oubliez pas de vous abonner à la Bulletin de l’industrie de l’impression 3D ou suivez-nous sur Twitter ou aimer notre page sur Facebook.

Pendant que vous êtes ici, pourquoi ne pas vous abonner à notre Youtube canal? avec des discussions, des comptes rendus, des courts métrages vidéo et des rediffusions de webinaires.

Vous êtes à la recherche d’un emploi dans l’industrie de la fabrication additive ? Visite Travaux d’impression 3D pour une sélection de rôles dans l’industrie.

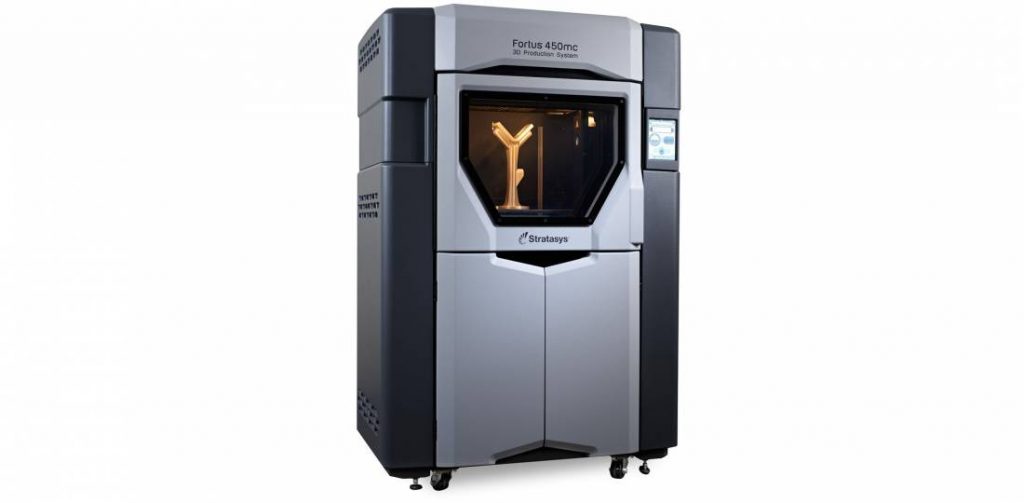

L’image en vedette montre une partie d’un ensemble de couvercle de trappe imprimé en 3D à partir d’Antero 840CN03 pour le vaisseau spatial Orion de la NASA. Image via Stratasys.

Olive Angelini a couvert l’informatique, la CAO et le BIM pour les magazines Building Design + Construction, Structural Engineer et CE News. Il a remporté six prix de l’American Society of Business Publications Editors et a fait partie de l’équipe de reportage du prix Jesse H. Neal 2012 pour la meilleure série d’histoires liées à un sujet.