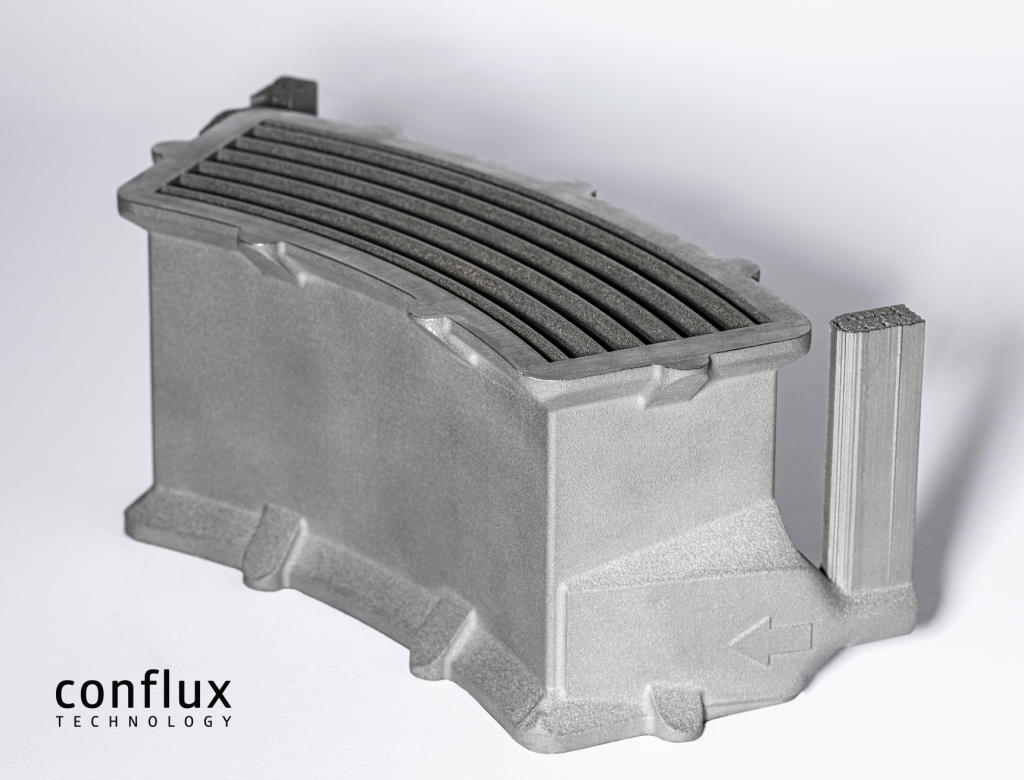

Le spécialiste australien du transfert de chaleur Conflux Technology s’est associé au fabricant allemand de fusées spatiales Rocket Factory Augsburg (RFA) pour intégrer leur technologie d’échangeur de chaleur Conflux imprimée en 3D dans une fusée orbitale.

Les composants de l’échangeur de chaleur sont produits à l’aide du matériau en alliage métallique Monel K 500 de Conflux Technology et imprimés à l’aide de la technologie EOS M300-4 Direct Metal Laser Sintering (DMLS). L’échangeur de chaleur du conduit de gaz devrait être développé, fabriqué et soumis à un test fonctionnel plus tard cette année.

Faisant partie de l’initiative Moon to Mars de l’Agence spatiale australienne, ce projet est financé par le programme de subventions d’amélioration des capacités de la chaîne d’approvisionnement qui a accordé à Conflux 1 million de dollars australiens l’année dernière. Cette initiative et cette subvention soutiennent des projets australiens qui pourraient contribuer à la mission en cours de la NASA d’effectuer des vols spatiaux humains vers la Lune, et éventuellement vers Mars. De même, l’initiative soutient également l’objectif à long terme de l’Agence spatiale australienne de développer l’industrie aérospatiale dans le pays.

« Chez conflux, nous nous établissons comme des leaders dans le développement et la commercialisation de solutions thermiques imprimées en 3D et de matériaux pertinents pour des applications extrêmes », a commenté Dan Woodford, directeur commercial de Conflux. «Avec le soutien de la subvention d’amélioration de la capacité de la chaîne d’approvisionnement Moon to Mars Grant de l’Agence spatiale australienne, nous l’appliquons maintenant à l’industrie spatiale en pleine expansion.»

Lorsque le financement a été annoncé, le PDG et fondateur de Conflux, Michael Fuller, a déclaré : « Nous sommes extrêmement ravis de mettre nos HX dans l’espace ! Cette subvention facilitera le développement technique et le déploiement commercial de nos échangeurs de chaleur dans les environnements les plus extrêmes… les moteurs de fusée. »

Technologie Conflux Monel K 500 et EOS M 300

Le matériau Monel K de Conflux, un alliage nickel-cuivre, est connu pour sa résistance élevée à la corrosion, sa résistance et sa durabilité, et est largement utilisé dans les applications de traitement marines et chimiques. Le Monel K se distingue également par sa résistance à la fissuration par corrosion sous contrainte et à la corrosion par piqûres, une forme de corrosion localisée qui provoque la création aléatoire de petits trous dans le métal.

Cependant, la variante K 500 a été encore renforcée par un durcissement par vieillissement et un durcissement par précipitation, offrant une résistance et une dureté améliorées. Ainsi, Monel K 500 possède une limite d’élasticité élevée, une résistance à la traction et une résistance améliorée à la corrosion et à l’érosion, ce qui le rend idéal pour les applications aérospatiales à contraintes élevées et la production de pièces d’échangeurs de chaleur.

Pour fabriquer les composants de l’échangeur de chaleur avec Monel K 500, Conflux utilise ses machines EOS M300 Direct Metal Laser Sintering (DMLS), qu’ils ont achetées l’année dernière. Offrant une augmentation de 50 % du volume de construction par rapport à son prédécesseur, le M300 offre également une grande fiabilité grâce à une disposition, des fonctionnalités, du matériel et des logiciels améliorés.

De plus, le M300 intègre des lasers 4x qui peuvent fonctionner simultanément sur n’importe quelle zone du lit de poudre, chaque laser n’étant pas limité à un seul quadrant de travail. Cette fonctionnalité réduit les temps de construction, permettant finalement un débit plus élevé pour la production. De plus, la technologie EOS offre également une chambre de traitement à flux de gaz optimisé avec l’outil d’étalonnage EOSYSTEM SmartCal, garantissant une qualité de fabrication et une répétabilité élevées. Tant et si bien, Conflux affirme que cette technologie a permis une « avancée significative dans la production ».

Fabrication additive et applications aérospatiales

L’utilisation de la technologie d’impression 3D dans l’industrie aérospatiale, en particulier en ce qui concerne la production de fusées spatiales, n’est pas nouvelle. Le lancement le mois dernier de la première fusée imprimée en 3D de Relativity Space, Terran 1, a marqué une avancée significative pour le rôle de la fabrication additive dans l’industrie spatiale.

La fusée, dont 85% a été imprimée en 3D, a été lancée depuis la station de la Force spatiale de Cap Canaveral en Floride, mais n’a pas réussi à atteindre l’orbite avant de s’écraser dans l’océan Atlantique. Cependant, Terran 1 a tout de même franchi un certain nombre d’étapes lors de son vol inaugural, s’imposant comme la première fusée imprimée en 3D à réussir le lancement et à franchir des étapes cruciales telles que Max-Q, la coupure du moteur principal (MECO) et la séparation du deuxième étage. Pour l’avenir, Relativity Space a développé sa prochaine fusée, Terran R, qui devrait être lancée l’année prochaine. La société espère augmenter la composition imprimée en 3D de ses fusées à 95% pour les futures missions.

Ailleurs, il a été annoncé le mois dernier que le développeur californien de technologies d’habitation spatiale Vast avait acquis la société aérospatiale américaine Launcher, développeur du moteur de fusée liquide E-2 imprimé en 3D. Grâce à cet accord, Vast espère tirer parti de la technologie de fusée imprimée en 3D de Launcher pour progresser dans son objectif de créer des stations spatiales à gravité artificielle. La société envisage déjà d’utiliser le remorqueur spatial Orbiter de Launcher et la plate-forme de charge utile hébergée cette année, en vue d’atteindre l’orbite et de tester ses composants et sous-systèmes de station spatiale en orbite.

Abonnez-vous à la Bulletin de l’industrie de l’impression 3D pour vous tenir au courant des dernières actualités de l’impression 3D. Vous pouvez également nous suivre sur Twittercomme notre Facebook page et abonnez-vous à la Industrie de l’impression 3D Youtube chaîne pour accéder à un contenu plus exclusif.

Êtes-vous intéressé à travailler dans l’industrie de la fabrication additive? Visite Travaux d’impression 3D pour voir une sélection de rôles disponibles et démarrer votre carrière.

L’image en vedette montre un moteur de fusée Rocket Factory Augsburg. Photo via la technologie Conflux.

Olive Angelini a couvert l’informatique, la CAO et le BIM pour les magazines Building Design + Construction, Structural Engineer et CE News. Il a remporté six prix de l’American Society of Business Publications Editors et a fait partie de l’équipe de reportage du prix Jesse H. Neal 2012 pour la meilleure série d’histoires liées à un sujet.