Les candidatures pour le Prix de l’industrie de l’impression 3D 2022 sont maintenant ouverts. Selon vous, qui devrait figurer sur la liste restreinte du spectacle de cette année ? Faites-le nous savoir en votant maintenant.

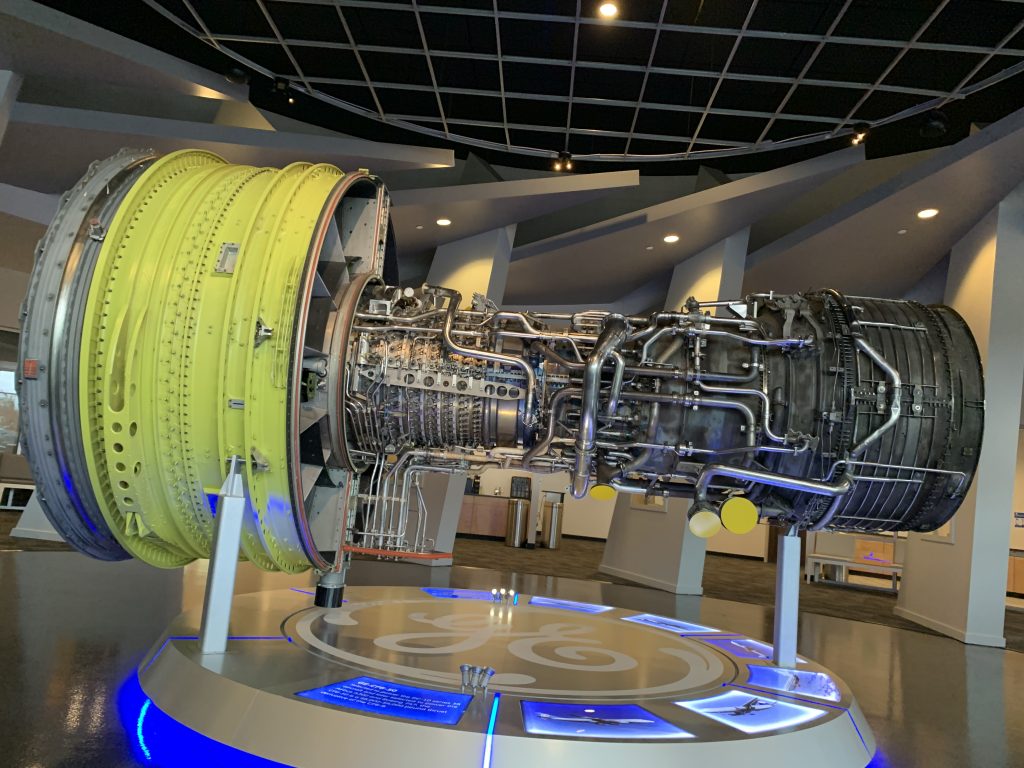

Les activités de fabrication de GE axées sur l’aviation, GE Aerospace et GE Additive, ont exposé leur vision de l’avenir de l’impression 3D industrielle lors d’une visite de leurs installations aux États-Unis.

Au cours de la dernière décennie, GE a régulièrement développé ses capacités d’impression 3D, en achetant Morris Technologies, Arcam et Concept Laser en cours de route. Grâce à ses technologies acquises, la société a réussi à développer des pièces d’utilisation finale révolutionnaires pour ses propres moteurs GE90, GE9X et Catalyst, ainsi que le moteur LEAP de CFM International, une joint-venture qu’elle a créée avec Safran Aircraft Engines.

Le plus connu d’entre eux est peut-être le légendaire embout de buse de carburant imprimé en 3D de GE. Le composant, qui est devenu une sorte d’affiche pour l’impression 3D aérospatiale lorsqu’il a été dévoilé, est conçu pour être 25 % plus léger et 15 % plus économe en carburant que les alternatives CFM56. Depuis le premier développement de la pièce, GE l’a fabriquée plus de 140 000 fois, un exploit sans précédent dans l’industrie de l’impression 3D aérospatiale.

Cependant, GE est peut-être l’une des plus grandes entreprises opérant dans le domaine de l’impression 3D, mais elle publie rarement des mises à jour détaillées sur l’avancement de ses activités là-bas. Cette approche conservatrice en matière de reporting laisse ouvertes un certain nombre de questions sur le potentiel de ses technologies pour répondre aux applications industrielles qui sont souvent annoncées comme l’avenir de la fabrication additive.

Alors, quelle innovation révolutionnaire GE prépare-t-elle ensuite ? Heureusement, la société a invité 3D Printing Industry parmi quelques médias sélectionnés dans deux de ses usines à Cincinnati, Ohio, pour le découvrir. Alors que la photographie à l’intérieur des sites de développement de l’entreprise était strictement interdite, les participants ont été autorisés à rendre compte de ce qu’ils ont trouvé, y compris la ventilation suivante de ses dernières initiatives de R&D.

Centre de technologie additive de GE

La première visite de GE a été la visite de son Additive Technology Center (ATC), un colossal centre de R&D dédié au développement de pièces aérospatiales imprimées en 3D, pour la production dans l’une de ses nombreuses installations de fabrication spécialisées dans la fabrication additive, comme celle d’Auburn. Le voyage a été dirigé en partie par le chef de site ATC Chris Philp, qui a expliqué comment les travaux effectués dans le complexe géré par GE Aerospace contribuent à éclairer le développement des machines construites chez GE Additive.

« Nous avons des conversations ouvertes avec eux, mais il est important que tout le monde obtienne cette rétroaction. GE Additive a été très ouvert à cela », a déclaré Philp avant la tournée. « Beaucoup de nos commentaires ont aidé à développer le [Concept Laser] Machines de la série M2.

Après un briefing détaillé sur la sécurité, les journalistes ont ensuite été emmenés dans l’usine pour voir par eux-mêmes les technologies de fabrication additive de pointe de GE. Une fois sur place, Philp a montré comment l’entreprise est passée d’un boîtier de capteur développé en 2015, sa première pièce imprimée en 3D certifiée FAA, aux composants plus structurels de son moteur Catalyst.

Le premier, a expliqué Philp, protège les capteurs GE90 des dommages causés par le givrage, mais s’il devait échouer, il a admis que la pièce aurait juste besoin d’être remplacée et ne compromettrait pas le moteur. Depuis lors, l’ancien ingénieur de GKN a déclaré que GE avait « mis à profit son succès du GE90 » pour développer des pièces telles que des inducteurs cycloniques et des séparateurs de poussière pour le GE9X, le « moteur à réaction d’avion commercial le plus puissant au monde ».

Comme son nom l’indique, ce dernier empêche les grosses particules de poussière de pénétrer et d’endommager le cœur du moteur générateur de poussée du GE9X. Installés tout autour du moteur, ces dispositifs présentent des géométries internes complexes qui éloignent efficacement les particules. Ce faisant, Philp a ajouté qu’ils « amélioraient la disponibilité et réduisaient la maintenance » d’un moteur à double flux destiné à propulser l’avion de ligne 777X de Boeing.

Avec le catalyseur, Philp a montré comment GE est passé à des pièces critiques pour le vol comme les boîtes de vitesses d’hélices (PGB), ajoutant que « si cela échoue, nous avons un problème beaucoup plus important ». Le responsable du site de l’ATC a également expliqué que l’impression 3D permettait une énorme quantité de consolidation de pièces dans le moteur, avec environ 35 % de ses 855 pièces au total désormais imprimées en seulement 12.

Dans des innovations plus récentes, il a été révélé que l’ATC avait élargi son pool de métaux de trois à six, y compris le chrome-cobalt et l’alliage de nickel 718, aux côtés de deux aluminiums et deux titanes. Plus loin dans la tournée, Philp a ensuite fait allusion à certains des travaux de développement que GE Aerospace effectue pour l’armée américaine avec son moteur GE T901, un système de propulsion conçu pour remplacer les GE T700 de l’armée.

À la fin de la tournée ATC, GE a fourni une mise à jour sur son autre projet de l’USAF, le moteur à cycle adaptatif XA100 en cours de construction pour permettre le vol d’avions de chasse multimodaux, mais c’était les dernières remarques du directeur général de GE Aerospace, AM Benito Trevino et Brian Talbert, ingénieur en chef de la fabrication d’additifs, qui ont sans doute été les plus révélateurs de ses plans.

Trevino a expliqué comment GE constate « une augmentation significative de la demande de fabrication additive sur de nombreuses plates-formes militaires et commerciales, avec certaines des conceptions les plus complexes qu’elle ait jamais vues ». Le vétéran de 24 ans a également déclaré que l’entreprise voyait un renforcement de la proposition de valeur de l’impression 3D, avec une consolidation significative des pièces « améliorant les performances du moteur et simplifiant la chaîne d’approvisionnement » pour débloquer des délais plus rapides et réduire les stocks.

Talbert, quant à lui, a mis en lumière ce que GE Aerospace considère comme « l’industrialisation », un terme qui a surgi à plusieurs reprises tout au long. L’ingénieur, qui a travaillé sur le Catalyst de GE, a laissé entendre que cela signifiait le processus consistant à concrétiser des pièces de la planche à dessin. Cela, a-t-il dit, implique d’analyser les « caractéristiques physiques définissant la qualité » d’une pièce pour s’assurer qu’elles sont sûres, fonctionnelles et rentables pour l’utilisation finale.

Le jet de liant progresse chez GE Additive

À seulement six kilomètres de là, la deuxième étape de la tournée d’impression 3D de GE a emmené les participants dans une nouvelle installation GE Additive. Jamais montré aux médias extérieurs auparavant, le complexe a été ouvert pour accueillir la croissance de GE Additive, qui avait initialement été hébergé dans l’ATC, mais a déménagé dans une autre usine en juin 2020 pour faciliter ses activités de test de machine, qui incluent le développement de jet de liant. systèmes.

Plutôt que d’acquérir un développeur d’une telle technologie, comme il l’a fait avec Arcam et Concept Laser, GE a lancé son propre programme de R&D en 2016. Au cours des deux années suivantes, l’entreprise a construit les versions H1 Alpha et H2 Beta d’une machine à jet de liant exclusive, la performance dont elle continue de travailler à l’optimisation avec des partenaires tels que Cummins, Wabtec et Sandvik.

Dans l’usine GE Additive de Cincinnati, Brian Birkmeyer, son responsable de la gamme de produits Binder Jet, a mené une visite de l’usine aux côtés de son directeur de l’innovation et développeur de pointes de buse de carburant, Joshua Mook. Comme à l’ATC, la R&D sensible qui y était menée était cachée derrière plusieurs couches de sécurité, y compris de grandes portes pour obscurcir les machines de la vue extérieure, mais une fois à l’intérieur, l’équipe GE était heureuse de partager.

Dans l’atelier, les ingénieurs travaillaient d’arrache-pied pour mettre au point la dernière version de la machine à jet de liant de GE Additive : la série 3, en plus de sa gamme de produits auxiliaires Binder Jet. Conçu pour être déployé dans des environnements de production en série, le système imprime en 3D via le dépôt d’un liant à base d’eau sur un lit de poudre, avant que son contenu en eau ne s’évapore, laissant derrière lui une « partie verte » réticulée.

Pour prouver à quel point ces impressions sont solides, l’équipe a mis les invités au défi d’essayer de casser des pièces de test, et elles se sont avérées extrêmement résistantes à la casse. Le système n’accomplit pas cela non plus au détriment de la précision et serait capable de produire des composants avec des épaisseurs de paroi inférieures à 500 µm. Grâce à son convoyeur d’entrée interchangeable et à la configuration de ses machines de pré et post-traitement, il est également possible d’enchaîner les séries 3 pour créer une ligne de production.

Ce faisant, Mook a déclaré que les utilisateurs peuvent obtenir une «livraison de poudre en cascade» d’une manière qui génère un «taux d’utilisation de 100%» et déverrouille véritablement «la fabrication sans interruption». En termes d’applications, Mook et Birkmeyer ont déclaré que le système avait d’abord été développé car il n’existait pas de solution de jet de liant répondant aux besoins de fabrication de pièces moulées de GE, mais ils ont également souligné l’automobile comme un cas d’utilisation potentiel exigeant.

Interrogés sur la façon dont leur entreprise perçoit ses concurrents, les deux hommes ne seraient pas attirés par des problèmes tels que le récent lancement de Metal Jet par HP ou le rachat de SLM Solutions par Nikon. Cela dit, ils ont été très honnêtes sur les limites du jet de liant autour des pièces avec des composants internes complexes, Mook affirmant que les utilisateurs « ne pourront pas construire une buse de carburant » avec. Sur la question plus large des rivaux du marché, il a ajouté que GE est « un peu unique » dans le ciblage du jet de liant industriel, donc il « joue son propre jeu ».

Pour rester au courant des dernières actualités de l’impression 3D, n’oubliez pas de vous abonner à la Bulletin de l’industrie de l’impression 3D ou suivez-nous sur Twitter ou aimer notre page sur Facebook.

Pendant que vous êtes ici, pourquoi ne pas vous abonner à notre Youtube canaliser? avec des discussions, des comptes rendus, des courts métrages vidéo et des rediffusions de webinaires.

Vous êtes à la recherche d’un emploi dans l’industrie de la fabrication additive ? Visite Travaux d’impression 3D pour une sélection de rôles dans l’industrie.

L’image en vedette montre l’usine de GE Additive à Cincinnati, Ohio. Photo de Paul Hanaphy.

Olive Angelini a couvert l’informatique, la CAO et le BIM pour les magazines Building Design + Construction, Structural Engineer et CE News. Il a remporté six prix de l’American Society of Business Publications Editors et a fait partie de l’équipe de reportage du prix Jesse H. Neal 2012 pour la meilleure série d’histoires liées à un sujet.