Alstom, un fabricant de matériel roulant basé en France, a adopté la technologie d’impression 3D FDM de Stratasys pour rationaliser la production de pièces détachées pour le secteur des transports.

L’un des projets les plus récents de l’entreprise concernait la production d’un ensemble de pièces de rechange d’urgence pour les tramways de Sétif en Algérie, et la fabrication additive était la vedette du spectacle. En s’appuyant sur les imprimantes 3D Stratasys F370, Alstom a pu réduire considérablement les délais et faire économiser des milliers de dollars aux tramways de Sétif en coûts de fabrication, réduisant ainsi les temps d’arrêt du réseau de transport de 22 kilomètres de la ville.

« L’agilité que nous donne l’impression 3D est stratégiquement essentielle pour Alstom en tant qu’entreprise », déclare Aurélien Fussel, responsable du programme de fabrication additive chez Alstom. « Là où nos clients dépendent des pièces de rechange pour maintenir leurs opérations, cette capacité de production interne signifie que nous pouvons contourner notre chaîne d’approvisionnement traditionnelle et répondre rapidement et à moindre coût avec une solution à leurs besoins. »

De 45 jours à 48 heures

Ayant découvert que les phares de son tramway subissaient des dommages internes dus à l’accumulation d’eau et de débris, la ville de Sétif a sollicité l’aide d’Alstom. Plus précisément, les tramways de la ville avaient besoin de pièces de rechange sur mesure pour boucher les petits trous dans les ensembles de phares des tramways, évitant ainsi tout autre dommage.

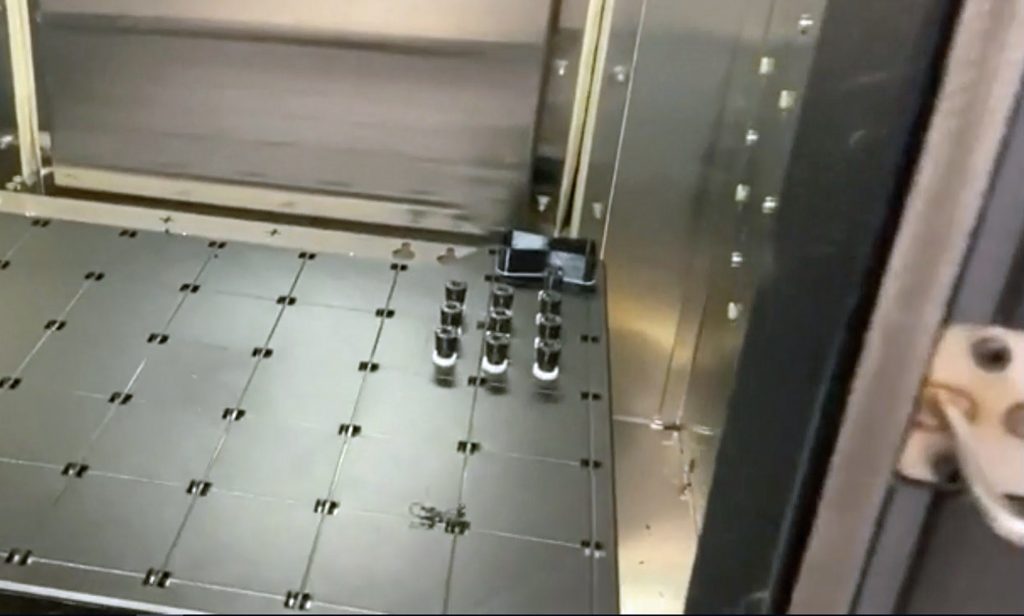

En lançant son centre d’impression 3D dédié, Alstom a lancé son système F370 FDM et a conçu, imprimé en 3D et livré une douzaine de bouchons de drainage en caoutchouc en seulement 48 heures. En utilisant des techniques de fabrication traditionnelles, une douzaine de ces pièces prendrait généralement environ 45 jours à produire.

De plus, l’utilisation de l’impression 3D dans ce cas a également réduit les coûts fixes de fabrication de Sétif d’environ 80 %, ce qui a entraîné une économie d’environ 6 000 €. Cela peut être attribué à un manque d’outillage, à des coûts de main-d’œuvre réduits et aux coûts épargnés en évitant le long délai de 45 jours.

« Nous avons évité le délai de production minimum de trois semaines généralement requis par les méthodes de fabrication traditionnelles et nous nous sommes assurés que les opérations du réseau de tramway étaient réduites au minimum », ajoute Fussel. « Pour nos clients du transport comme Sétif, chaque minute de délai au sein d’un réseau signifie une perte de revenus, donc chaque minute que nous pouvons regagner lorsque la résolution des problèmes de maintenance réduit cette perte. »

L’importance du choix des matériaux

Selon Jaume Altesa, directeur du centre d’impression 3D de Barcelone chez Alstom, le succès du projet était en grande partie dû aux capacités matérielles étendues de la technologie d’impression 3D de Stratasys. Lorsqu’il s’agit d’applications dans des industries lourdes telles que les transports, des matériaux d’impression 3D robustes dotés des propriétés requises pour gérer des contraintes élevées et d’autres conditions extrêmes sont cruciaux.

« Disposer de matériaux de qualité production est essentiel pour fournir à nos clients des pièces imprimées en 3D prêtes à installer pour une utilisation sur les véhicules », explique Altesa.

Pour le projet des tramways de Sétif, Alstom a utilisé un matériau élastomère très résistant appelé FDM TPU 92A. Le filament offre une combinaison de flexibilité, de résistance à l’abrasion et de résistance à la déchirure, ce qui en fait un candidat parfait pour les bouchons de drainage.

« Comme nous l’avons vu pendant COVID-19, à certains égards, l’impression 3D a connu son moment décisif, avec de plus en plus de fabricants adoptant la technologie pour augmenter leur agilité de production et réduire la dépendance de la chaîne d’approvisionnement », conclut Yann Rageul, responsable de l’activité de fabrication. Unité pour l’EMEA chez Stratasys. « En tant que client de longue date, Alstom est un brillant exemple pour ces entreprises qui ont été les pionnières de l’utilisation de la fabrication additive pour la production de pièces détachées pendant de nombreuses années. »

Pour des entreprises comme Alstom, la possibilité d’imprimer en 3D des pièces de rechange personnalisées sans les coûts élevés ou les longs délais de livraison change la donne. Pas plus tard que le mois dernier, le groupe automobile Daimler AG et sa marque de services Omniplus ont créé un centre d’impression 3D mobile spécifiquement pour la production décentralisée de pièces de rechange. Le conteneur mobile sera en service au centre de service BusWorld Home (BWH) à Hambourg et pourra être transporté par camion vers n’importe quel endroit.

En ce qui concerne les logiciels, la société nationale des chemins de fer français, la Société nationale des chemins de fer français (SNCF), a récemment annoncé l’adoption du logiciel Agile PLM du développeur de logiciels d’impression 3D 3YOURMIND. Afin de réduire les coûts et de rationaliser la production de pièces de rechange à la demande, la SNCF utilisera la plateforme Digital Qualified Inventory pour identifier, évaluer et stocker ses données de pièces de fabrication additive.

Abonnez-vous à la Bulletin de l’industrie de l’impression 3D pour les dernières nouvelles de la fabrication additive. Vous pouvez également rester connecté en nous suivant sur Twitternous aimer sur Facebooket syntoniser le Chaîne YouTube de l’industrie de l’impression 3D.

Vous cherchez une carrière dans la fabrication additive? Visite Travaux d’impression 3D pour une sélection de rôles dans l’industrie.

L’image en vedette montre les tramways algériens de Sétif, qui comprennent 26 arrêts sur près de 22 kilomètres. Photo via Alstom.

Olive Angelini a couvert l’informatique, la CAO et le BIM pour les magazines Building Design + Construction, Structural Engineer et CE News. Il a remporté six prix de l’American Society of Business Publications Editors et a fait partie de l’équipe de reportage du prix Jesse H. Neal 2012 pour la meilleure série d’histoires liées à un sujet.