En mai 2018, le fabricant polonais d’imprimantes 3D frittage est revenu avec le Lisa Pro Système SLS. La dernière évolution de l’original Imprimante 3D Lisale Pro est conçu pour une production de qualité industrielle sur la paillasse.

Invité à l’installation de test de Sinterit à Cracovie, 3D Printing Industry a passé trois jours à découvrir la nouvelle Lisa Pro et à tester la machine.

SLS industriel sur paillasse

Bien qu’essentiellement construit avec la même structure de conception industrielle que son prédécesseur, le Lisa, le Lisa Pro a reçu trois mises à jour importantes qui seront prises en considération dans cet examen.

Tout d’abord, le Lisa Pro a été davantage fonctionnalisé en ajoutant un contrôle optionnel d’azote gazeux inerte à la chambre de construction. Avec cet ajout, Sinterit peut étendre sa gamme de matériaux SLS prêts pour le bureau à une gamme plus large de poudres de qualité industrielle.

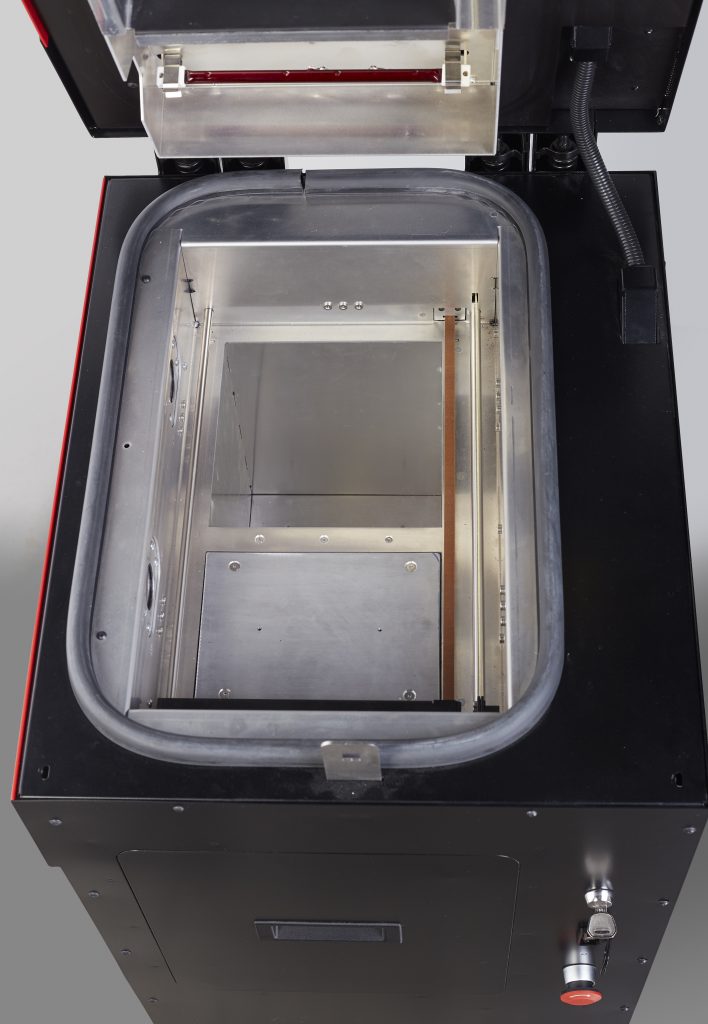

Deuxièmement, surmontant l’un des aspects les plus difficiles de l’impression 3D SLS, la Lisa Pro a un volume de construction plus important : le lit d’impression mesure 150 x 200 x 260 mm (X x Y x Z) produisant un volume de construction de 316 mm. La Lisa 1, à titre de comparaison, mesure 150 x 200 x 150 (X x Y x Z) avec un volume de 245 mm.

Et troisièmement, comme les mises à jour matérielles seraient incomplètes sans les avancées logicielles, le Lisa Pro est livré avec un certain nombre d’améliorations sous le capot, améliorant les capacités du logiciel d’exploitation et du micrologiciel de l’imprimante 3D.

Premières impressions et matériaux

À première vue, le Lisa Pro semble bien construit selon les normes industrielles et présente un certain nombre de caractéristiques de conception attrayantes, telles que le panneau avant et un écran tactile intégré de 7 pouces. Il a une construction robuste et robuste, qui aide à fournir de faibles vibrations, des mouvements précis et une précision dimensionnelle.

Il est nettement plus grand que le Sinterit Lisa d’origine et, fondamentalement, la plupart des caractéristiques matérielles sont reprises de la conception précédente : le portique X, Y, la construction du lit d’impression, le lit source, le dispositif de recouvrement, les réflecteurs et le verre de protection. La ceinture a un nouveau design et l’apport d’azote est simple, étiqueté clairement sur le côté gauche. Nous avons également été assurés qu’à la sortie, toute la documentation appropriée pour la fixation du réservoir d’azote serait emballée avec le Lisa Pro.

À l’heure actuelle, l’entreprise a fabriqué 7 matériaux: PA12 SMOOTH, PA11 ONYX, FLEXA BLACK, FLEXA GREY, FLEXA BRIGHT, FLEXA SOFT et TPE, et d’autres à venir prochainement. Une sélection de ces matériaux a été démontrée lors de la journée de test Lisa Pro, mais PA11 ONYX a été utilisé pour cet examen.

Un logiciel attractif package est également disponible pour diverses institutions. Avec ce package, quatre réglages de température différents peuvent être contrôlés, permettant aux universités et aux entreprises d’expérimenter leurs propres matériaux sur le Sinterit Lisa Pro.

Sinterit Studio 2019 et configuration

Le logiciel bêta Sinterit Studio 2019 a été utilisé lors du test du Lisa Pro. Bien que la vitesse de découpage ait été légèrement plus lente dans cette phase de pré-commercialisation, il y a eu une nette amélioration de l’expérience utilisateur et de l’esthétique globale du programme. Toute l’expérience de découpage est basée sur les étapes pour la rendre conviviale pour les utilisateurs novices et expérimentés ainsi que pour les experts. Dans le programme, différents motifs de remplissage sont également proposés au fabricant, afin de réduire le temps d’impression et d’augmenter les performances.

Une fois que nous avons préparé notre fichier de test, un boîtier électronique, Sinterit Studio 2019 a calculé le temps d’impression estimé. De plus, le programme communiquait la quantité de poudre nécessaire pour l’impression, ainsi que le poids de poudre fraîche à ajouter à la source pour le mélange. Cette fonctionnalité est une mise à jour bienvenue, car auparavant, les ratios auraient dû être calculés manuellement avant l’impression.

De là, nous sommes passés à l’écran tactile. Les mises à niveau du micrologiciel de la machine visent à éliminer le risque d’erreur de l’utilisateur de la configuration jusqu’au retrait de la pièce. Dans l’ensemble, nous avons trouvé la combinaison logiciel/firmware intuitive à utiliser. La teneur en poudre, le nettoyage du verre et l’huilage ont tous été effectués sous la direction du logiciel intégré, ce qui a été extrêmement utile – ce dont nous pouvons témoigner dans les premiers modèles du Fritté Lisa aussi.

Après la préparation de la machine, nous avons transféré le fichier de test du boîtier électronique sur l’imprimante 3D via USB et le processus a commencé.

Le produit final

Après avoir laissé la Lisa Pro imprimer pendant la nuit (le travail a pris environ 11 heures au total), nous sommes revenus le lendemain matin pour traiter et terminer nos pièces.

À l’aide d’outils fournis avec l’imprimante 3D, nous avons pu retirer rapidement la majorité du gâteau de poudre. Les morceaux de poudre compactés ont ensuite été mis de côté pour être tamisés, à l’aide du Sinterit Sieve, et recyclés dans une nouvelle impression.

Pour éliminer les particules de poudre plus fines et plus «collantes» de notre objet, nous avons ensuite dû sabler manuellement le boîtier dans une unité auxiliaire séparée.

Après avoir répété ce processus plusieurs fois, les pièces étaient complètement exemptes de poudre et propres. Bien que manuel, le processus était très simple et bien expliqué et nous n’avons rencontré aucun problème avec les étapes impliquées.

Les pièces d’extrémité, très rigides selon la caractérisation de leur matériau, présentaient un excellent état de surface et s’emboîtaient parfaitement l’une dans l’autre.

Bien qu’il soit un bon exemple des capacités mécaniques de la machine, ce boîtier n’a pas pleinement exploité le volume de construction du Lisa Pro. Dans l’image ci-dessous cependant, montrant un gâteau de poudre Lisa Pro complet, vous avez une bien meilleure idée de l’échelle possible avec le Pro.

Verdict : l’imprimante 3D Sinterit Lisa Pro

Avec le Lisa Pro et le développement continu de l’entreprise, Sinterit se concentre désormais davantage sur les matériaux, ce qui est l’un des principaux facteurs aidant les utilisateurs à regarder au-delà de la technologie FDM typique. De plus, comme l’a expliqué Michał Grzymała-Moszczyński, CTO et co-fondateur de Sinterit, lors de notre visite, l’un des plus grands défis actuels est d’accélérer la production de SLS de paillasse.

Le Sinterit Lisa Pro est une machine bien construite et soigneusement conçue. Avec le nouveau système d’azote, comme en témoigne, il existe un grand potentiel de croissance pour la disponibilité des matériaux, et l’entreprise, par le biais d’initiatives telles que le package universitaire, travaille dur pour élargir cette gamme.

Nous avons été impressionnés par la qualité de l’impression produite lors de nos tests, notamment en termes de résistance. des ressources suffisantes pour les nouveaux utilisateurs.

Dans l’ensemble, l’imprimante respecte les affirmations du fabricant. La Lisa Pro offre une qualité d’impression, une polyvalence des matériaux et des fonctionnalités logicielles intuitives, avec la possibilité supplémentaire d’aller plus loin qu’auparavant sur l’axe Z.

Nommez vos imprimantes 3D de l’année et plus encore aux 2019 3D Printing Industry Awards, ouverts maintenant.

Pour toutes les dernières nouvelles et critiques sur l’impression 3D, abonnez-vous à la newsletter de l’industrie de l’impression 3D, suivez-nous sur Twitter et aimez-nous sur Facebook. Designer en herbe ? Rejoignez 3D Printing Jobs maintenant pour de nouvelles opportunités dans cette industrie en pleine croissance.

L’image en vedette montre l’imprimante 3D Sinterit Lisa Pro avec Sinterit Sieve et une station de sablage. Photo via Sinterit

Olive Angelini a couvert l’informatique, la CAO et le BIM pour les magazines Building Design + Construction, Structural Engineer et CE News. Il a remporté six prix de l’American Society of Business Publications Editors et a fait partie de l’équipe de reportage du prix Jesse H. Neal 2012 pour la meilleure série d’histoires liées à un sujet.