Le fournisseur de services de fabrication additive basé au Michigan Qualified3D et le fournisseur de services de fabrication additive allemand MetShape ont aidé des étudiants du laboratoire de la Station spatiale internationale (ISS) du Valley Christian High School de San Jose à réaliser une expérience en microgravité.

L’équipe avait besoin de réseaux à l’échelle millimétrique pour des essais d’action capillaire en microgravité. Par conséquent, ils ont contacté Qualified3D pour obtenir des composants fabriqués par micro-stéréolithographie. Emeka Okekeocha, responsable du programme ISS à la Valley Christian School, a déclaré : « Certains de nos élèves ont découvert que la conception du treillis miniature était imprimable à l’aide de la technologie LMM et les ont contactés de manière proactive. »

« Nous sommes très reconnaissants à Qualified3D pour la façon dont ils ont toujours répondu rapidement à nos demandes et questions. Même avec les nombreux changements que nous avons demandés, les pièces ont toujours été livrées à temps, ce qui nous a aidés à passer en douceur de la planification à la construction de notre expérience en microgravité », a déclaré David Kou, membre de l’équipe de 11e année de la Valley Christian School.

Comment les élèves ont-ils pu trouver la solution pour cette expérience en microgravité ?

Les treillis de l’équipe basée à San Jose étaient constitués d’entretoises aussi fines que 0,5 mm de diamètre, et le micro-SLA semblait être le seul processus capable de produire des pièces avec une précision adéquate. Bien que dimensionnellement précis, les composants en résine photopolymère n’étaient pas adaptés aux besoins des vols spatiaux car ils manquaient de résistance aux vibrations, de chaleur et de basses températures. Le métal offrait un ensemble supérieur de caractéristiques pour l’expérience ISS. Cependant, la conception du treillis n’était pas imprimable en utilisant les technologies standard d’impression 3D par fusion sur lit de poudre métallique et par jet de liant.

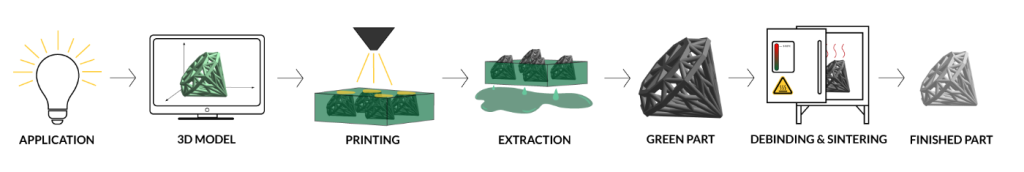

En conséquence, le groupe a décidé d’utiliser la fabrication de métal basée sur la lithographie (LMM) de MetShape, une nouvelle technique d’impression 3D qui utilise le principe de photopolymérisation, dans lequel la poudre métallique est répartie dans une résine photosensible et soigneusement polymérisée par un projecteur DLP. Dans une large gamme de métaux, dont le titane et l’acier inoxydable, la technologie peut créer des composants avec des surfaces lisses (rugosité de surface de 2 à 5 µm avant polissage) et des parois ultra-fines (125 µm). Okekeocha a en outre déclaré : Après un examen technique, nous avons accepté le changement proposé de la résine acrylate à l’acier inoxydable.

Les étudiants du laboratoire de recherche de l’ISS ont obtenu leurs composants en quelques semaines et sont ravis de les utiliser dans leur expérience de microgravité. Le package d’expériences devrait être livré à l’ISS à la mi-février 2023 et commencer à renvoyer les données en mars 2023.

De plus, Metshape est mondialement connu pour son savoir-faire dans l’impression 3D et le frittage de micro-pièces LMM. Elle vend également ses services à des clients aux États-Unis via Qualified3D.

La fabrication additive joue un rôle vital dans les progrès de la microgravité

Auparavant, AddUp, un fabricant français d’imprimantes 3D industrielles, avait annoncé qu’une nouvelle machine qu’il avait aidé à concevoir serait lancée en orbite pour évaluation à bord de l’ISS. AddUp a construit la structure interne et les mécanismes d’une machine spécialement conçue pour imprimer en 3D des pièces métalliques dans l’espace dans le cadre du projet « Metal3D » de l’Agence spatiale européenne (ESA). Le prototype, contrairement aux systèmes traditionnels à base de lit de poudre, est censé traiter la charge d’alimentation en fil fixée à son cadre, l’empêchant de flotter et permettant au dispositif de fonctionner dans des conditions de microgravité.

De plus, le fabricant suédois de bio-imprimantes 3D CELLINK a annoncé un partenariat stratégique avec Made In Space, un spécialiste de la fabrication en microgravité. L’objectif de la collaboration était de déterminer les opportunités de développement de la bioimpression 3D pour l’ISS et les futures plateformes hors-monde. De telles initiatives devraient avoir un impact réel sur le dépistage des drogues et la recherche sur le cancer sur Terre, affirme la société.

« CELLINK soutient les programmes spatiaux aux États-Unis grâce à notre profond engagement envers l’innovation de pointe, un vaste portefeuille de technologies et une équipe de scientifiques et d’ingénieurs de classe mondiale », a déclaré Erik Gatenholm, co-fondateur et PDG de CELLINK.

Suivez ce lien pour tous les Tendances de l’impression 3D 2023.

Pour rester au courant des dernières actualités de l’impression 3D, n’oubliez pas de vous abonner à la Bulletin de l’industrie de l’impression 3D ou suivez-nous sur Twitterou aimez notre page sur Facebook.

Pendant que vous êtes ici, pourquoi ne pas vous abonner à notre Youtube canaliser? Avec des discussions, des comptes rendus, des courts métrages vidéo et des rediffusions de webinaires.

Vous êtes à la recherche d’un emploi dans l’industrie de la fabrication additive ? Visite Travaux d’impression 3D pour une sélection de rôles dans l’industrie.

L’image caractéristique montre des treillis métalliques imprimés en 3D fabriqués par MetShape. Image via MetShape.

Olive Angelini a couvert l’informatique, la CAO et le BIM pour les magazines Building Design + Construction, Structural Engineer et CE News. Il a remporté six prix de l’American Society of Business Publications Editors et a fait partie de l’équipe de reportage du prix Jesse H. Neal 2012 pour la meilleure série d’histoires liées à un sujet.