Des chercheurs de l’Université Carnegie Mellon ont développé une méthode d’impression 3D de structures de glace à micro-échelle qui peuvent être utilisées comme modèles sacrificiels pour former des canaux complexes à l’intérieur d’autres parties.

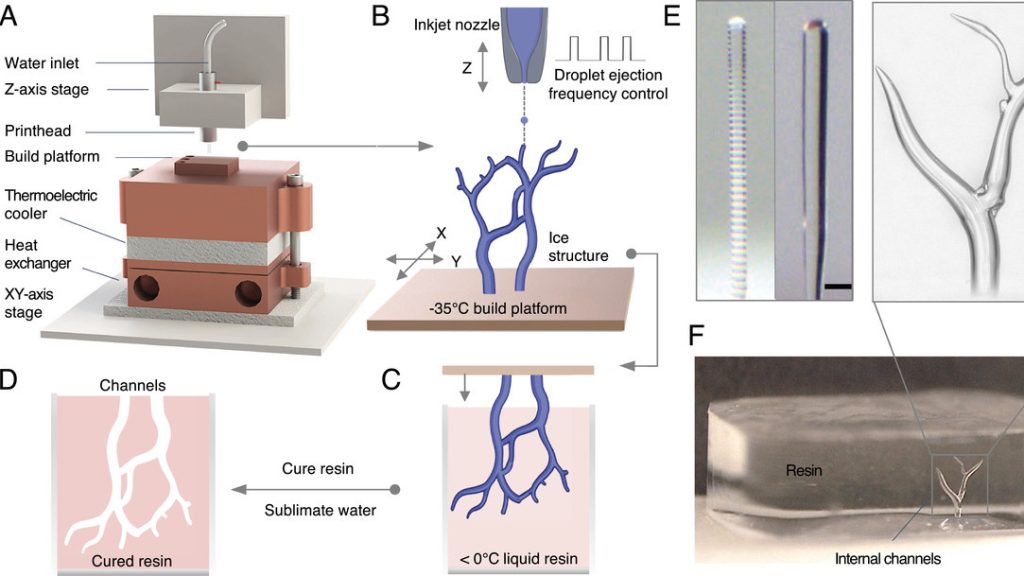

Ce processus d’impression 3D « à l’envers » consiste à projeter des gouttelettes d’eau sur une plate-forme construite sur mesure, capable de les geler lors de l’atterrissage à une température de -31 °F. Ces sculptures de glace lisses et sans support peuvent ensuite être trempées dans de la résine et durcies, de manière à les faire fondre, laissant derrière elles des pièces aux voies internes complexes.

Selon l’équipe, la technologie a le potentiel de produire des dispositifs dotés de réseaux à part entière de conduits de liquide ou de flux d’air, y compris n’importe quoi, des robots mous capables d’interagir en toute sécurité et de manière non invasive avec les patients, à l’électronique flexible et à la bio-imitation des tissus humains avec canaux veineux.

« Grâce à notre processus de glace 3D, nous pouvons fabriquer des modèles de glace à l’échelle microscopique avec des parois lisses et des structures ramifiées avec des transitions douces », a expliqué Akash Garg, chercheur sur le projet et étudiant en génie mécanique à l’Université Carnegie Mellon. « Ceux-ci peuvent ensuite être utilisés pour fabriquer des pièces à l’échelle microscopique avec des vides internes bien définis. »

Impression 3D de glace : un domaine émergent

Conçus pour permettre aux fluides de traverser la structure d’une pièce, les canaux internes sont souvent utilisés dans les produits imprimés en 3D avec des applications de régulation thermique comme les échangeurs de chaleur, ou à plus petite échelle, dans les dispositifs biomédicaux de laboratoire sur puce. Cependant, retirer tout excès de matériau coincé à l’intérieur de tels objets peut être difficile, même avec des améliorations continues dans le domaine du post-traitement.

Une façon d’aborder ce problème, qui gagne du terrain dans la communauté des chercheurs, est l’impression 3D de modèles de glace qui peuvent être intégrés dans des objets avant d’être fondus. À l’Université de Pékin en Chine en 2019, des scientifiques ont développé une méthode d’impression 3D de glace à base de voxel, dans laquelle chaque voxel pouvait être projeté sous forme de gouttelette ou d’agglomération, pour créer des structures complexes en forme d’alphabet.

En remontant plus loin en 1999, des scientifiques de l’Université Tsinghua et du New Jersey Institute of Technology ont même expérimenté un prototype de processus d’impression 3D à congélation rapide pour construire des structures plus grandes à l’échelle centimétrique. En pratique cependant, ces approches ont eu du mal à correspondre à la production d’objets avec des surfaces lisses et des caractéristiques à l’échelle microscopique. Ce dernier, en particulier, souffrait également d’un délai entre le dépôt et la congélation, ce qui rendait difficile l’impression sans support.

Une approche d’impression 3D « à l’envers »

Dans le but de rendre l’impression 3D sur glace plus viable, l’équipe de Carnegie Mellon a maintenant construit sa propre imprimante 3D, composée d’une plate-forme à température contrôlée montée sur une platine XY avec une tête d’impression à jet d’encre MicroFab. Utilisant la modulation de fréquence d’éjection des gouttelettes, ce dispositif permet théoriquement de synchroniser le jet avec les mouvements de la scène, permettant ainsi la création de pièces à surface lisse.

En déclenchant un changement rapide de phase liquide à solide, le système est également capable de le faire sans nécessiter de supports, tandis que la conduite du processus à l’intérieur d’une enceinte en acrylique permet de le mener de manière à empêcher la formation de givre.

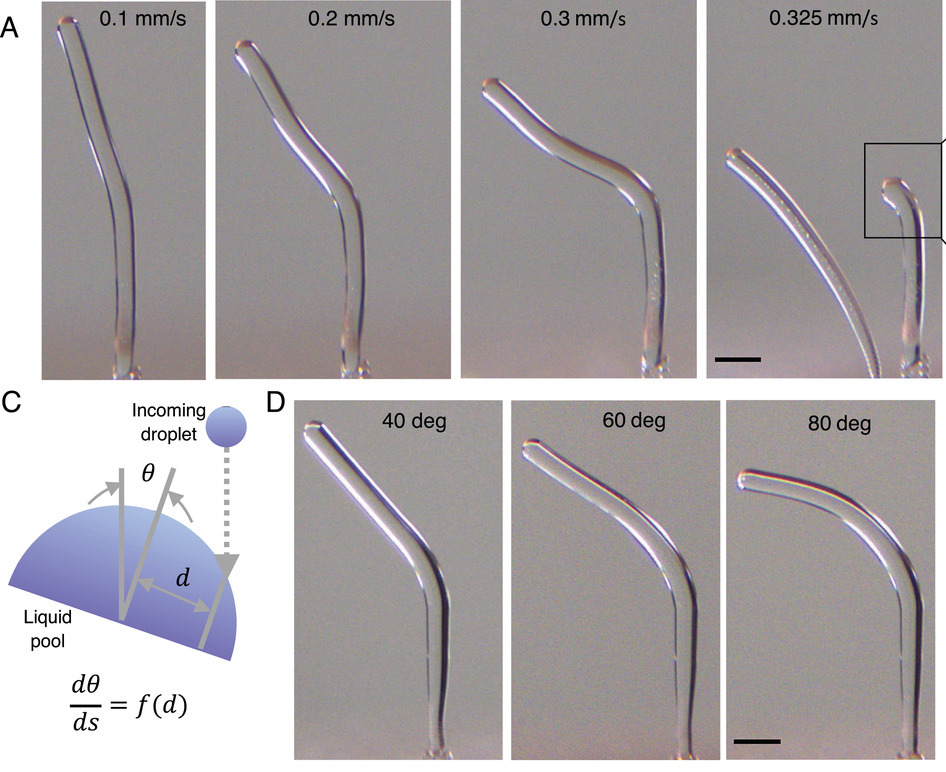

Pour mettre leur système à l’épreuve, les chercheurs ont d’abord tenté d’imprimer en 3D des piliers étroits et inclinés, mais un mouvement excessif de la plate-forme a fait que de nombreuses gouttelettes ont manqué leur cible et ont commencé de nouvelles constructions. En utilisant les données de ces tests, cependant, les scientifiques ont découvert qu’ils pouvaient développer des trajectoires d’étape préprogrammées qui produisaient des structures présentant des géométries courbes et des porte-à-faux allant jusqu’à 80°.

Après avoir reproduit ces tests pour créer une série de géométries 3D de plus en plus complexes, l’équipe a ensuite évalué leur efficacité en tant que modèles sacrificiels. Ce processus a vu un ensemble de sculptures de glace imprimées en 3D immergées dans de la résine Henkel Loctite 3971, qui avait été pré-refroidie pour les empêcher de fondre instantanément. Pourtant, même ainsi, les modèles initiaux ont fondu, déplaçant les canaux internes de la pièce résultante.

Cependant, en contrôlant l’intensité lumineuse pendant le durcissement, l’équipe a finalement pu empêcher la glace de fondre jusqu’à ce que les pièces soient terminées, avant de l’évaporer, pour laisser des voies préservées avec une déviation de seulement 3 µm. Après avoir démontré que leur processus de moulage inverse est « des ordres de grandeur plus rapide » que les autres méthodes d’impression 3D microfluidique, les scientifiques affirment qu’il pourrait répondre à de multiples applications médicales.

« C’est une réalisation incroyable qui apportera des avancées passionnantes », a ajouté Burak Ozdoganlar, professeur de génie mécanique à l’Université Carnegie Mellon. « Nous pensons que cette approche a un énorme potentiel pour révolutionner l’ingénierie tissulaire et d’autres domaines, où des structures miniatures avec des canaux complexes sont demandées, comme pour la microfluidique et la robotique douce. »

L’impression 3D microfluidique en R&D médicale

Grâce à l’impression 3D à micro-échelle, il devient de plus en plus possible de développer des dispositifs microfluidiques avec des canaux intégrés qui ont le potentiel de faciliter les avancées de la R&D biomédicale. Au Stevens Institute of Technology, par exemple, les scientifiques se sont tournés vers la bio-impression 3D basée sur la microfluidique pour contribuer à des efforts plus larges de développement d’organes imprimés en 3D.

Plus tôt cette année, il a également été annoncé que les nouveaux dispositifs microfluidiques imprimés en 3D de Phase et Virginia Tech pourraient aider les chercheurs à formuler de nouveaux traitements médicaux améliorés pour des affections telles que le cancer du cerveau. Ayant obtenu une subvention du Centre national pour l’avancement des sciences translationnelles, le duo vise également à développer un moyen de rationaliser la découverte de médicaments.

Des chercheurs de l’Université de Bristol, quant à eux, ont développé une méthode d’impression 3D microfluidique open source à faible coût. Ne nécessitant que du matériel de tous les jours, une imprimante 3D de bureau et un logiciel gratuit, le processus est conçu pour réduire la complexité et les barrières à l’entrée dans la fabrication de dispositifs microfluidiques.

Les découvertes des chercheurs sont détaillées dans leur article intitulé « Impression de glace 3D de forme libre (3D-ICE) à l’échelle micro», qui a été publié par Akash Garg, Saigopalakrishna S. Yerneni, Phil Campbell, Philip R. LeDuc et O. Burak Ozdoganlar.

Pour rester au courant des dernières actualités de l’impression 3D, n’oubliez pas de vous abonner à la Bulletin de l’industrie de l’impression 3D ou suivez-nous sur Twitter ou aimer notre page sur Facebook.

Pendant que vous êtes ici, pourquoi ne pas vous abonner à notre Youtube canaliser? avec des discussions, des comptes rendus, des courts métrages vidéo et des rediffusions de webinaires.

Vous êtes à la recherche d’un emploi dans l’industrie de la fabrication additive ? Visite Travaux d’impression 3D pour une sélection de rôles dans l’industrie.

L’image présentée montre des diagrammes du processus de moulage inversé de l’équipe et certaines de leurs impressions prototypes. Photos via l’Université Carnegie Mellon.

Olive Angelini a couvert l’informatique, la CAO et le BIM pour les magazines Building Design + Construction, Structural Engineer et CE News. Il a remporté six prix de l’American Society of Business Publications Editors et a fait partie de l’équipe de reportage du prix Jesse H. Neal 2012 pour la meilleure série d’histoires liées à un sujet.