Le fournisseur de dispositifs médicaux rms company a ajouté une imprimante 3D 3D Systems DMP Flex 350 Dual à la ferme d’impression de plus de 30 machines de son complexe d’impression 3D.

Grâce à ses installations, rms propose aux équipementiers médicaux des services complets de « poudre à emballer », qui leur permettent de passer d’un fichier numérique à un produit final stérilisé et emballé. En élargissant ses capacités avec un DMP Flex 350, l’entreprise prévoit de pouvoir non seulement produire de nouveaux types d’implants, mais aussi « accélérer le débit » à tous les niveaux.

« La société rms a décidé d’investir dans un DMP Flex 350 Dual [because] il est conçu de manière à nous permettre de produire les produits de haute précision et de haute qualité que nous attendons de notre installation actuelle de systèmes DMP sans modifier les paramètres de traitement que nous avons validés lorsque nous avons initialement développé nos capacités de FA », explique Ryan Kircher, un senior ingénieur fabrication additive chez rms. « Ce [also] nous permet non seulement d’explorer de nouveaux produits, mais aussi de réduire les délais et les coûts de production.

Systèmes DMP Flex 350 de 3D Systems

Dévoilées en 2018, les machines DMP Flex 350 de 3D Systems sont conçues pour permettre la production à haut débit, à faible coût et reproductible de pièces de haute qualité à partir d’alliages difficiles. Par rapport à leur prédécesseur, la ProX DMP 320, les imprimantes 3D sont dotées d’une nouvelle unité de gestion de la poudre (PMU) intégrée, pour garantir une qualité constante des pièces et une augmentation globale de la productivité de 15 %.

Les versions à laser unique et à double laser du DMP Flex 350 sont également livrées avec un concept unique de chambre à vide qui réduit la consommation de gaz argon des utilisateurs et leur permet d’atteindre une pureté élevée en oxygène (<25 ppm). En conséquence, on dit que les systèmes maximisent la quantité de poudre qui peut être réutilisée et permettent la production de pièces extrêmement résistantes avec une pureté chimique élevée.

Lorsque les pièces résultantes subissent un pressage isostatique à chaud, on dit même qu’elles sont de qualité comparable aux pièces forgées, ce qui pourrait leur donner des cas d’utilisation dans l’aérospatiale. Cela dit, 3D Systems ne se contente pas de commercialiser la machine en tant qu’outil de production de pièces aérospatiales d’utilisation finale. Au contraire, la société affirme que son système peut répondre aux besoins des utilisateurs allant de la R&D et du développement d’applications à la production en série, dans tous les domaines où des pièces métalliques légères personnalisées sont nécessaires.

Offre Powder to Package de rms

La société rms est fière d’être l’un des plus grands fabricants sous contrat de dispositifs médicaux de haute qualité et à tolérance serrée au monde. Grâce à son offre Powder to Package, la société produit des composants et des assemblages usinés avec précision à des volumes de prototype, de pré-production et de post-lancement, pour des constructions telles que des stimulateurs cardiaques et des appareils d’endoscopie.

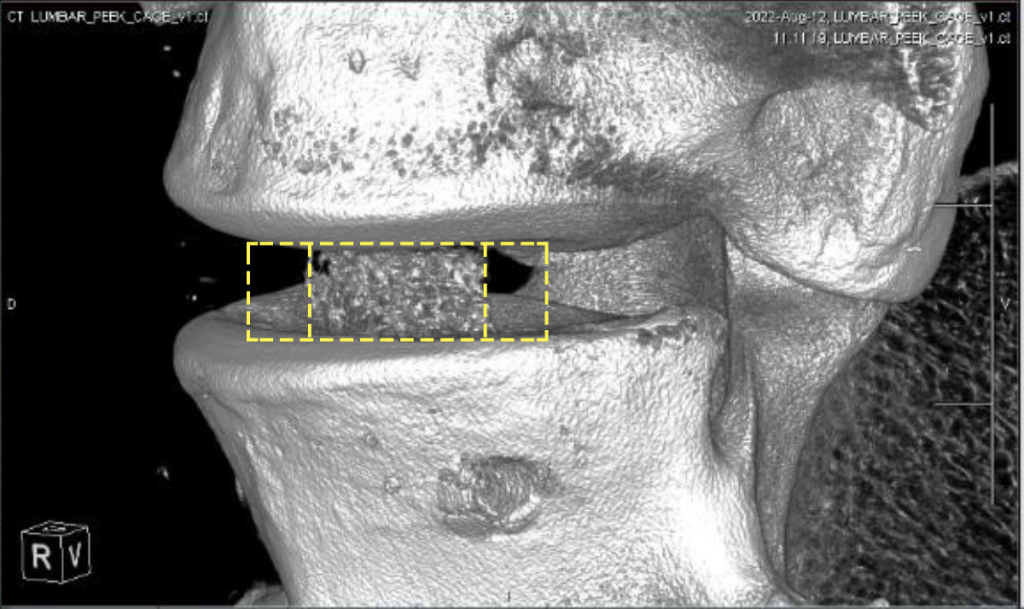

Au cours des quatre dernières années, 3D Systems a aidé la société rms à étendre l’impression 3D métal derrière ses services, d’un seul système à plus de 30. Bien que cela ait déjà permis à l’entreprise de se forger une solide réputation en tant que fabricant de haute- implants en titane de qualité, l’adoption du DMP Flex 350 devrait permettre une augmentation allant jusqu’à 50 % de son débit de petits implants.

Les ingénieurs de la société pensent également que ces gains de productivité ouvriront de nouvelles opportunités dans la production de gros implants pour les articulations et les extrémités, qui étaient auparavant économiquement difficiles avec un seul système laser. De plus, l’entreprise affirme que réaliser les avantages de l’installation du DMP Flex 350 n’a nécessité aucun réglage de paramètre, de sorte que l’expansion de sa capacité a été un processus transparent.

« La disponibilité de ces machines est cruciale pour nous afin de respecter nos engagements envers nos clients », ajoute Troy Olson, directeur des opérations de la division de fabrication additive de la société rms. « Nos imprimantes fonctionnent selon une cadence de production 24h/24 et 7j/7, ce qui laisse peu de place aux temps d’arrêt. Au cours de notre processus de validation, le DMP Flex 350 Dual n’a montré aucune différence mesurable dans les propriétés mécaniques ou la précision dimensionnelle. Nous sommes ravis d’ajouter cette nouvelle capacité à notre opération d’impression existante.

« Alors que nous continuons à développer notre activité de fabrication additive, le 3D Systems DMP Flex 350 Dual sera au premier plan de notre stratégie de croissance. »

La fabrication additive continue de gagner en popularité parmi les équipementiers médicaux en tant que moyen de produire des implants chirurgicaux personnalisés. À la fin de l’année dernière, Bond3D et Invibio Biomaterial Solutions ont dévoilé une technologie d’impression 3D de cages vertébrales de nouvelle génération, qui permet de les configurer de manière à accélérer la récupération des patients.

De même, les implants maxillo-faciaux imprimés en 3D par des gens comme Cerhum ont fait des pas de géant ces dernières années. Peu de temps après l’approbation de ses dispositifs médicaux MyBone pour une utilisation chez des patients dans toute l’Europe, la technologie de Cerhum a également été déployée à l’Institut Claudius Regaud et au CHU de Toulouse, dans le cadre d’une opération qui a vu un patient atteint d’un cancer traité avec un nez bio-imprimé en 3D.

Pour rester au courant des dernières actualités de l’impression 3D, n’oubliez pas de vous abonner à la Bulletin de l’industrie de l’impression 3D ou suivez-nous sur Twitter ou aimer notre page sur Facebook.

Pendant que vous êtes ici, pourquoi ne pas vous abonner à notre Youtube canaliser? avec des discussions, des comptes rendus, des courts métrages vidéo et des rediffusions de webinaires.

Vous êtes à la recherche d’un emploi dans l’industrie de la fabrication additive ? Visite Travaux d’impression 3D pour une sélection de rôles dans l’industrie.

L’image en vedette montre une plaque de construction remplie d’implants rachidiens imprimés en 3D. Image via les systèmes 3D.

Olive Angelini a couvert l’informatique, la CAO et le BIM pour les magazines Building Design + Construction, Structural Engineer et CE News. Il a remporté six prix de l’American Society of Business Publications Editors et a fait partie de l’équipe de reportage du prix Jesse H. Neal 2012 pour la meilleure série d’histoires liées à un sujet.