Des chercheurs de l’Université Concordia ont présenté une nouvelle méthode d’impression composite 4D capable de rendre les ailes des véhicules aériens sans pilote (UAV) et des drones moins chers à fabriquer et plus efficaces en vol.

Les drones étant de plus en plus utilisés dans l’espace aéronautique, le secteur est sous pression pour réduire les dépenses tout en améliorant simultanément l’efficacité des performances. À cette fin, l’équipe de Concordia a publié un nouvel article décrivant une technologie expérimentale d’impression composite 4D capable d’atteindre ces objectifs.

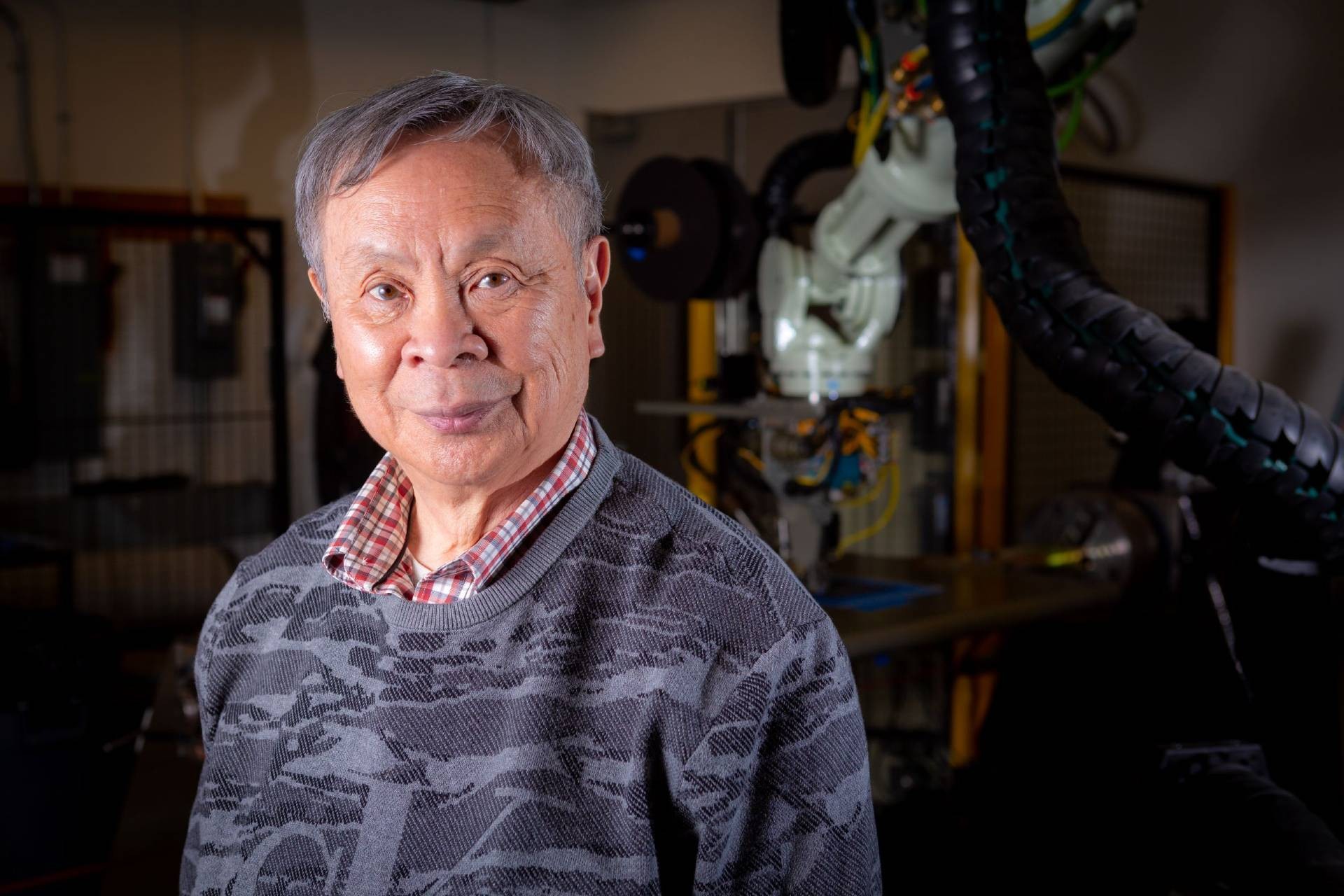

« Notre article montre qu’un UAV utilisant ce type d’aile peut supporter une bonne quantité de charge pour les véhicules de petite ou moyenne taille », a déclaré Suong Hoa, directeur du Concordia Center for Composites.

Drones d’impression 3D

Bien qu’il s’agisse d’un marché relativement nouveau, les drones occupent une place de plus en plus importante dans les milieux de l’aviation. Au cours des dernières années, la fabrication additive a été mise à profit pour la conception et la production de composants optimisés pour les drones à moindre coût.

Par exemple, depuis la signature d’un protocole d’accord avec TAUV pour la production de systèmes de soldats et de capteurs pour UAV en 2018, le développeur d’imprimantes 3D métalliques Titomic a développé ce qu’il prétendait être le plus grand UAV en titane imprimé en 3D via sa technologie Titomic Kinetic Fusion (TKF) en 2019. .

Depuis lors, le projet de développement d’une imprimante 3D métal Aeroswift a réussi à imprimer en 3D une cellule d’UAV en titane à grande échelle, tandis que les ingénieurs du Kongu Engineering College ont fabriqué de manière additive un UAV miniature contrôlé par Bluetooth capable d’échapper à la capture dans le cadre d’opérations militaires secrètes.

Plus récemment, le développeur de produits RF Optisys a dévoilé une nouvelle génération de pièces légères imprimées en 3D pour les drones à haute altitude, y compris des antennes prêtes pour l’espace et des composants radar. En mars, Hypersonix Launch Systems a reçu 2,95 millions de dollars du gouvernement australien pour financer le développement d’un drone à hydrogène utilisant l’impression 3D.

Des drones moins chers et plus efficaces

Alors que l’industrie aéronautique est soumise à une pression et à un examen minutieux croissants pour réduire les impacts environnementaux de ses avions, les chercheurs recherchent en permanence des moyens de réduire les coûts tout en améliorant l’efficacité des composants.

Le document de recherche de l’équipe de Concordia porte sur une méthode pour rendre les ailes des UAV moins chères à fabriquer et plus efficaces en vol. En particulier, l’équipe a exploré une nouvelle façon de fabriquer des ailes de morphing adaptative compliant trailing edge (ACTE) pour drones, en remplaçant le volet d’aile à charnière couramment utilisé qui est fixé au corps principal de l’aile.

L’équipe a tiré parti d’une technologie d’impression composite 4D mise au point par Hoa. L’impression 4D fait référence à la transformation d’un objet imprimé en 3D en une autre structure en présence d’un stimulus, tel que de l’eau ou de la chaleur. L’impression 3D initiale se produit sur une surface plane qui est ensuite exposée au stimulus, provoquant une réaction et modifiant la forme de la surface.

La technologie d’impression 4D composite de Hoa repose sur une combinaison nerveuse de filaments longs et fins de seulement 10 microns d’épaisseur maintenus en place par une résine. L’imprimante 4D imprime la résine en couches ultra-fines à des angles de 90 degrés les unes des autres qui sont compactées ensemble et durcies dans un four à 180˚C. Les structures sont ensuite refroidies à 0˚C pour produire un objet rigide mais pas cassant.

Cette technique d’impression permet aux chercheurs de créer une section de matériau avec une courbure uniforme prise en sandwich entre les surfaces supérieure et inférieure du volet de l’aile. En conséquence, le matériau est à la fois flexible et suffisamment solide pour supporter la déformation de 20 degrés dont l’aile a besoin pour une maniabilité de vol optimale.

L’aile de morphing ACTE résultante est composée de peaux supérieures et inférieures plates et d’un noyau ondulé imprimé en composite 4D. L’aile aurait la capacité d’améliorer les caractéristiques aérodynamiques et les caractéristiques de séparation des flux, ce qui se traduirait finalement par une meilleure efficacité énergétique.

« L’idée est d’avoir une aile qui peut facilement changer de forme pendant le vol, ce qui serait un grand avantage par rapport aux avions à voilure fixe », a déclaré Hoa.

Alors que l’article présente des arguments convaincants pour améliorer de manière significative les ailes des drones et des UAV, Hoa voit également « toutes sortes » d’autres applications pour la technologie d’impression composite 4D, en raison de sa capacité à être facilement transportée. Pour l’instant, d’autres travaux sont en cours pour affiner l’analyse, la conception, la fabrication et les tests de l’aile.

De plus amples informations sur l’étude peuvent être trouvées dans le document intitulé: « Développement d’un nouveau concept d’aile flexible pour véhicule aérien sans pilote utilisant un noyau ondulé fabriqué par impression 4D de composites, » publié dans la revue Composite Structures. L’étude est co-écrite par S. Hoa, M. Abdali, A. Jasmin, D. Radeschi, V. Prats, H. Faour et B. Kobaissi.

Abonnez-vous à la Bulletin de l’industrie de l’impression 3D pour les dernières nouvelles de la fabrication additive. Vous pouvez également rester connecté en nous suivant sur Twitter et nous aimer sur Facebook.

Vous cherchez une carrière dans la fabrication additive? Visite Travaux d’impression 3D pour une sélection de rôles dans l’industrie.

Abonnez-vous à notre chaîne YouTube pour les derniers courts métrages vidéo, critiques et rediffusions de webinaires sur l’impression 3D.

L’image en vedette montre Le véhicule aérien sans pilote (UAV) en titane de Titomic. Photo via Titomic.

Olive Angelini a couvert l’informatique, la CAO et le BIM pour les magazines Building Design + Construction, Structural Engineer et CE News. Il a remporté six prix de l’American Society of Business Publications Editors et a fait partie de l’équipe de reportage du prix Jesse H. Neal 2012 pour la meilleure série d’histoires liées à un sujet.