Le fabricant d’imprimantes 3D métalliques industrielles AddUp et Dassault Aviation, une société aérospatiale française, ont annoncé leur partenariat pour faire passer les procédés de fabrication additive métallique du « prototypage » à la « production de masse » pour l’aéronautique.

Les deux entreprises estiment que pour que l’industrie aéronautique maintienne et améliore sa compétitivité, elle doit répondre à un certain nombre de problèmes, dont la croissance du trafic aérien mondial, une pénurie croissante de matériaux, l’allègement et l’optimisation des pièces, la recherche de la fiabilité et une meilleure la qualité et le respect de réglementations de plus en plus strictes. L’utilisation de l’impression 3D métal dans des conditions de production à l’échelle industrielle est une solution à ces problèmes. Dans ce cadre, le projet collaboratif de R&D « AEROPRINT », piloté par Dassault Aviation, a été mis en place avec l’aide d’un grand nombre de partenaires, institutions de recherche, institutions académiques et entreprises, dont AddUp.

En quoi consiste exactement le projet AEROPRINT ?

Ce projet de 5 ans vise à développer, qualifier et intégrer un démonstrateur préindustriel compétitif de fabrication additive métallique multi-matériaux (Titane et Aluminium) pour la production de composants aéronautiques avancés certifiés en classes 2 et 3. L’usine Dassault Aviation de Argonay, en Auvergne-Rhône-Alpes (France), a été désigné comme site pilote pour l’intégration de ce procédé.

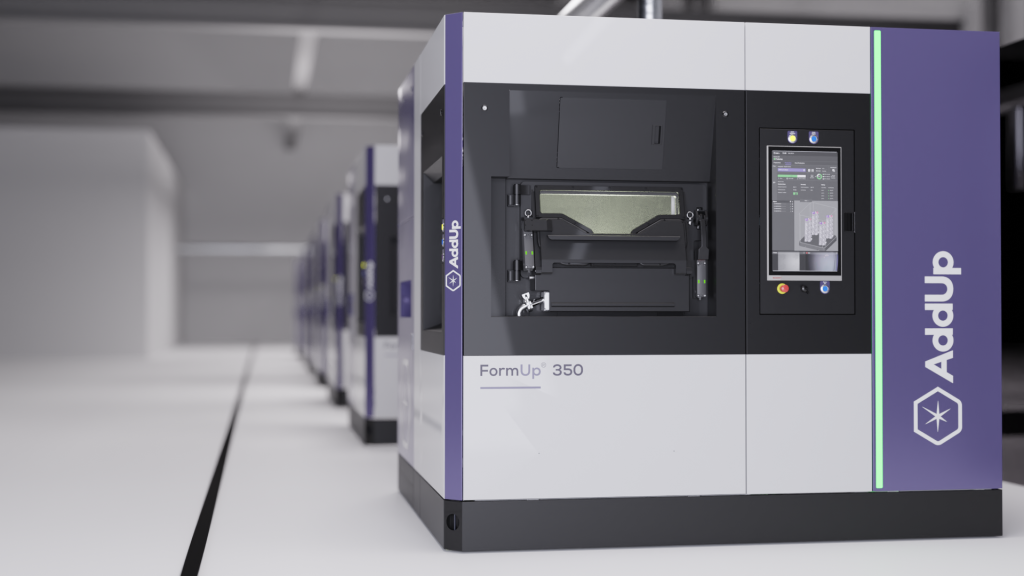

AddUp est chargé de créer un nouveau système de production basé sur l’interopérabilité et l’automatisation des processus. L’objectif est de répartir les équipements tout en veillant à la bonne isolation et circulation des deux matériaux sélectionnés. Les experts d’AddUp seraient en train de développer un nouveau type d’enceinte fermée qui permet à la poudre d’entrer d’un côté tandis qu’un plateau de pièces métalliques sort de l’autre. Ce futur atelier sera composé de deux unités de production de quatre machines FormUp® 350 reposant sur la technologie de fusion sur lit de poudre (L-PBF : Laser Powder Bed Fusion) ainsi que des moyens de finition nécessaires. Deux machines PBF d’AddUp ont été sélectionnées pour la même chose.

Après une phase de développement et de recherche combinée pour découvrir l’ensemble des exigences du projet, AddUp travaille désormais sur la maquette grandeur nature pour vérifier et tester les principes maintenus, de la conception mécanique à l’autonomie, sans oublier l’ordinateur qui gère tout. AddUp Manager, avec son interface ergonomique et simple et son moteur de génération de trajectoire ultra-rapide, permet de créer des fichiers de production en accédant à plus de 250 variables modifiables et stratégies de fusion personnalisables. Le suivi, aspect important d’un tel projet, sera réalisé à l’aide du logiciel AddUp Dashboards déjà disponible, qui sera complété par des briques développées à cet effet.

AddUp Dashboard permet aux utilisateurs de visualiser les données de production en temps réel, de surveiller l’atelier et d’analyser rapidement tout événement machine. Une carte personnalisable qui montre la progression en temps réel, le temps de production restant et l’état actuel est l’une des nombreuses vues préconfigurées disponibles dans le logiciel. Les utilisateurs peuvent ainsi accéder aux données d’une production précédente et suivre la production en cours à l’aide du même outil.

Qu’apporte cet atelier automatisé ?

Un opérateur charge les deux poudres métalliques, qui sont conditionnées dans des conteneurs industriels, à un poste de livraison situé à l’extérieur de l’atelier. A l’intérieur, une station de conditionnement automatisée prend en charge le plateau de production et l’insère dans une chambre mobile appelée « jaquette ». Selon le matériau, il est transféré dans une navette inversée par un véhicule à guidage automatique (AGV) puis placé dans chaque machine PBF. Lorsque l’impression est terminée, la navette ramène la chambre mobile vers un poste de dépoudrage.

Cette même station enlève la majorité de la poudre qui n’a pas été fusionnée lors de l’impression et la recycle avant de la renvoyer pour l’impression suivante. Une fois la poudre complètement éliminée, la navette se dirige vers la station de conditionnement, où le plateau contenant les pièces est extrait de la chambre et transporté vers la station de lavage et de séchage des pièces. Ce dernier reçoit un nouveau bac et reprend l’impression. Le bac contenant les pièces est nettoyé plus en profondeur avant de pouvoir quitter l’atelier et d’être pris en charge par l’opérateur.

Un atelier automatisé présente de nombreux avantages. Les opérateurs n’ont aucun contact avec la poudre du point de vue HSE (Hygiène, Sécurité et Environnement). Ils n’entrent dans l’enceinte robotisée qu’à des fins de maintenance, et le reste de leur travail se fait à l’extérieur de celle-ci. D’un point de vue industriel, une fois le procédé validé et qualifié, la répétabilité de la production est assurée.

Ce prototype d’atelier automatisé servira de base à une solution industrielle prête à l’emploi pour déployer des machines de fabrication additive dans les ateliers existants, garantissant le plus haut niveau de productivité et de sécurité.

FA métallique pour l’aérospatiale

Auparavant, Falcontech, un fournisseur de services de fabrication aérospatiale, avait annoncé qu’il regrouperait sa « Super AM Factory » avec 50 systèmes d’impression 3D métal Farsoon. En installant initialement 20 machines Farsoon d’ici fin 2020, le spécialiste chinois de l’aéronautique a augmenté sa capacité de fabrication, permettant une production en série à grande échelle.

De plus, GE Aviation, un fabricant multinational de moteurs à réaction, de composants et de systèmes intégrés, a été la première entreprise à proposer la fabrication additive métallique pour la réparation de composants de moteurs à réaction commerciaux. L’usine de Loyang de l’entreprise à Singapour était devenue la première installation de maintenance, de réparation et de révision (MRO) au monde à obtenir l’autorisation d’utiliser la technologie à cette fin.

Production de masse et automatisation de la FA

L’année dernière, 3DQue, une startup d’impression 3D basée à Vancouver, a annoncé la démonstration réussie de la rentabilité de sa mise à niveau d’automatisation de l’imprimante 3D Quinly sur l’Ultimaker S5. Selon les résultats des tests préliminaires, la mise à niveau Quinly sur l’Ultimaker S5 réduit le temps de l’opérateur de l’imprimante de 90 % tout en réduisant le coût par pièce de plus des deux tiers. 3DQue pense que sa mise à niveau d’automatisation démontre l’économie de l’impression 3D métal pour la production de masse.

Ailleurs, SoonSer, la marque industrielle du fabricant d’imprimantes 3D et de consommables SoonSolid, a destiné sa série d’imprimantes 3D SLA améliorées, Mars Pro, aux exigences de la production industrielle de masse. La série Mars Pro, qui comprend les imprimantes 3D Mars Pro 600, 850 et 1600 SLA, cette dernière présentant un grand volume de construction extensible de 1600 x 800 x 600 mm, convient au prototypage, à la fabrication et au moulage de précision rapide pour applications dans les secteurs de l’automobile, de l’art, de l’architecture et de la médecine, entre autres.

Suivez ce lien pour tous les Les actualités de Formnext 2022.

Pour rester au courant des dernières actualités de l’impression 3D, n’oubliez pas de vous abonner à la Bulletin de l’industrie de l’impression 3D ou suivez-nous sur Twitterou aimez notre page sur Facebook.

Pendant que vous êtes ici, pourquoi ne pas vous abonner à notre Youtube canal? Avec des discussions, des comptes rendus, des courts métrages vidéo et des rediffusions de webinaires.

Vous êtes à la recherche d’un emploi dans l’industrie de la fabrication additive ? Visite Travaux d’impression 3D pour une sélection de rôles dans l’industrie.

L’image caractéristique montre l’avion de patrouille maritime Dassault Falcon 20G. Photo via Dassault.

Olive Angelini a couvert l’informatique, la CAO et le BIM pour les magazines Building Design + Construction, Structural Engineer et CE News. Il a remporté six prix de l’American Society of Business Publications Editors et a fait partie de l’équipe de reportage du prix Jesse H. Neal 2012 pour la meilleure série d’histoires liées à un sujet.