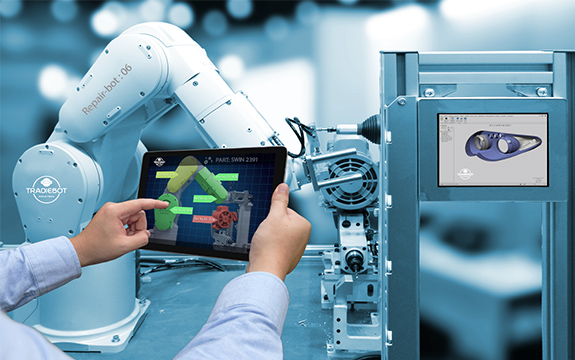

Université de technologie de Swinburne a collaboré avec une société d’automatisation industrielle basée à Sydney Tradebot Industries et entreprise de suivi automobile Groupe AMA pour imprimer en 3D une cosse de remplacement pour un ensemble de phare automobile à l’aide d’un bras robotisé.

Initialement financée par une somme de 1 264 695 $ AUD (environ 994 000 $ US) en 2018, la collaboration fait partie du Projet « Repairbot »qui est soutenu par le Centre de recherche coopérative sur la fabrication innovante (IMCRC). L’organisation est un centre de recherche coopératif indépendant à but non lucratif lancé par le gouvernement australien pour aider les entreprises australiennes à accroître leur pertinence mondiale.

Dans le cadre du projet Repairbot, Swinburne, Tradiebot et AMA Group développent un service de réparation automatisé et imprimé en 3D pour les voitures. Le projet vise à créer un service de réparation à faible coût qui peut être mis en œuvre commercialement avec des réparations le jour même des véhicules endommagés.

« Le projet Repairbot est un excellent exemple de collaboration entre l’industrie et la recherche. Les chercheurs de Swinburne ont adopté sans réserve l’idée de Tradiebot de développer une solution axée sur la technologie qui automatisera le service de réparation des pièces automobiles en plastique », a expliqué David Chuter, PDG et directeur général d’IMRCC.

« Atteindre cette étape majeure démontre à quel point ils sont déterminés à repousser les limites des matériaux et de la technologie pour aider à résoudre un problème spécifique à l’industrie qui a le potentiel de transformer non seulement l’activité de Tradiebot, mais l’ensemble de l’industrie de la réparation automobile. L’IMCRC, en tant que partenaire collaboratif, est fier d’aider à catalyser ces résultats transformateurs. »

Un pas vers les réparations automobiles automatisées par impression 3D

L’impression 3D de la patte directement sur le boîtier du phare a été conçue par l’équipe de robotique de Swinburne, dirigée par le Dr Mats Isaksson. L’équipe a utilisé un bras robotique pour maintenir et manœuvrer avec précision le phare sous une tête d’impression 3D fixe. Cela signifiait que l’équipe de robotique pouvait imprimer en 3D les géométries complexes de la cosse de remplacement sans utiliser de matériau de support.

Le Dr Isaksson considère le développement de la cosse imprimée en 3D comme une étape majeure vers la construction d’un prototype complet pour les réparations automatiques des ensembles de phares. Il a également cité l’élément collaboratif du projet comme la clé du succès du projet jusqu’à présent : « La nature véritablement interdisciplinaire de ce projet a permis de développer de nouveaux matériaux et méthodologies en parallèle avec les nouvelles solutions robotiques. .”

Le scientifique des matériaux de Swinburne, le Dr Mostafa Nikzad, a également développé un matériau composite en polypropylène formulé en interne pour garantir la compatibilité avec le plastique moulé par injection de qualité automobile. Le matériau avait les propriétés requises pour l’impression 3D du polypropylène, ainsi que les normes de qualité automobile, permettant ainsi à l’équipe de robotique de réaliser l’impression 3D réussie de la cosse de remplacement.

Mario Dimovski, fondateur de Tradiebot, a commenté : « C’est incroyable de voir quelque chose que j’imaginais il y a trois ans devenir réalité. C’était un projet tellement complexe avec de nombreux défis à relever. Ce que l’équipe de Swinburne a livré, c’est l’innovation australienne à son meilleur.

« Le Repairbot permettra d’effectuer des réparations sur des pièces en plastique automobiles endommagées qui ne sont actuellement pas réparables par des techniciens. Les avantages affecteront les ateliers de réparation, les consommateurs et se répercuteront sur l’environnement en détournant ces pièces endommagées de la décharge. C’est une victoire, une victoire pour tout le monde.

Impact sur les industries de l’automobile et de la réparation

Plusieurs grands constructeurs automobiles ont utilisé l’impression 3D ces dernières années dans la construction de leurs véhicules. Lamborghini a utilisé des composants imprimés en 3D de Carbone dans la construction de ses Urus Super SUV. Gué d’autre part a ouvert un Centre de fabrication avancée à Redford, Detroit, où il s’agit d’imprimer en 3D des pièces pour la future voiture de sport Ford Shelby Mustang GT500 afin de réduire les coûts.

Outre la réduction des coûts de production de pièces d’utilisation finalel’impression 3D dans l’industrie automobile a déjà démontré la possibilité d’économiser des milliers également des coûts d’outillage, par rapport aux processus d’usinage traditionnels. Le projet Repairbot a le potentiel d’avoir un impact similaire, ayant déjà attiré l’attention de divers secteurs de l’industrie de la réparation, ainsi que d’autres industries, y compris la défense.

Abonnez-vous à la Bulletin de l’industrie de l’impression 3D pour les dernières nouvelles de la fabrication additive. Vous pouvez également rester connecté en nous suivant sur Twitter et nous aimer sur Facebook.

Vous cherchez une carrière dans la fabrication additive? Visite Travaux d’impression 3D pour une sélection de rôles dans l’industrie.

L’image en vedette montre un bras robotique tenant un phare sous la tête d’impression 3D. Capture d’écran via Tradiebot.

Olive Angelini a couvert l’informatique, la CAO et le BIM pour les magazines Building Design + Construction, Structural Engineer et CE News. Il a remporté six prix de l’American Society of Business Publications Editors et a fait partie de l’équipe de reportage du prix Jesse H. Neal 2012 pour la meilleure série d’histoires liées à un sujet.